Таблиця 8.2 – Зміст операцій для варіанта № 2

|

Номер пере- ходу |

Зміст переходу |

Топ таблич-не, хв |

Кількість нормувальних одиниць, необхідних для виконання переходу |

Топ розрахункове, хв |

|

1 |

2 |

3 |

4 |

5 |

і 8.2, і в колонку 3 цих таблиць записати оперативний час Топ. У [28 – 31] наведено Топ для конкретної кількості нормувальних одиниць (ЕРЕ, виводи ЕРЕ, плати та ін.) і конкретних умов виконання. У колонку 4 табл. 8.1, 8.2 записують кількість нормувальних одиниць (ЕРЕ, виводи ЕРЕ, плати та ін.), з якими необхідно виконати переходи для даного печатного вузла. У колонку 5 табл. 8.1, 8.2 слід записати розраховане Топ для кожного переходу (або групи переходів). Після заповнення колонок 5 табл. 8.1 і 8.2 треба підрахувати Топ для виконання всієї операції.

При виконанні підрозд. 8.3 для оптимізації операції за трудомісткістю [5] необхідно скористатись формулою визначення штучно-калькуляційного часу. Штучно-калькуляційний час (трудомісткість) на один виріб виражається формулою (10.2) [1]. Штучно-калькуляційний час на складання партії виробів

Тш-к,п = Тшт n + Тп.з , (8.1)

де Тшт – норма штучного часу на виконання операції; n – кількість виробів у партії; Тп.з – підготовчо-заключний час на партію виробів.

Норму штучного часу Тшт для кожної операції визначають за формулою (1) [28]. Ця формула також наведена в розд. 11 [1].

Кількість виробів у партії була визначена в розд. 4 [1].

|

Наступним кроком для визначення оптимального варіанту виконання операції за трудомісткістю залежно від кількості виробів у партії є побудова графіків кожного з варіантів як залежність штучно-калькуляційного часу на складання партії виробів Тш-к,п від кількості виробів у партії n за формулою (8.1). Вигляд графіків зображено на рис. 8.1.

Обидва варіанти будуть рівноцінними при критичній партії nкр, оскільки у цьому випадку Тш-к,п буде однаковим. В інших випадках менш трудомістким (оптимальним) буде той варіант, у якому штучно-калькуляційний час виконання операції буде меншим. Тому необхідно для розрахованого n провести перпендикуляр і визначити оптимальний варіант. Якщо n < nкр, то оптимальним буде варіант 1, а якщо n > nкр, то – варіант 2.

|

|

Рисунок 8.1 – Порівняння варіантів

8 ОФОРМЛЕННЯ ТЕХНОЛОГІЧНОЇ ДОКУМЕНТАЦІЇ

|

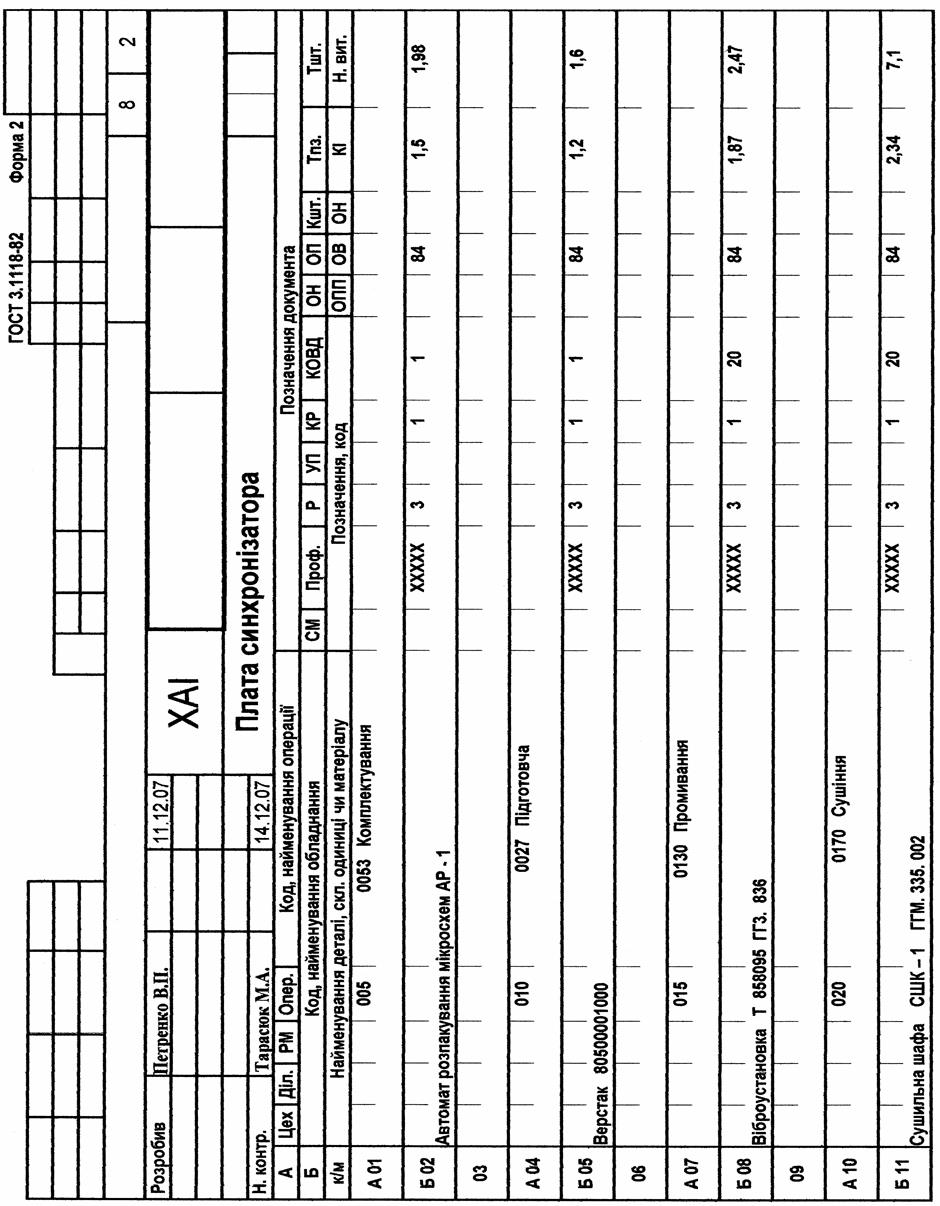

Інформацію для оформлення карт операційної технології треба брати з таблиці підрозд. 8.2 Додатка А для оптимального варіанту. Приклад оформлення карт операційної технології наведено у Додатку В. Слід заповнити рядки з символами А, Б, О, Т, а якщо для виконання операції необхідні допоміжні матеріали, то і рядок з символом М. Карту операційної технології треба оформити тільки для оптимального варіанту операції, визначеної в розд. 8 (див. Додаток А).

|

ДОДАТОК А

ЗРАЗОК ЗМІСТУ ОСНОВНОЇ ЧАСТИНИ ЗАПИСКИ

1. Призначення електричного вузла, умови роботи.

2. Аналіз технічних умов на складання і контроль.

3. Визначення типу виробництва.

4. Вибір організаційної форми складання.

5. Аналіз технологічності.

5.1. Якісна оцінка технологічності.

5.2. Кількісна оцінка технологічності.

6. Розроблення технологічної схеми складання.

7. Розроблення маршрутної технології.

7.1. Аналіз типового технологічного процесу і виділення

необхідних операцій для одиничного технологічного процесу.

7.2. Розроблення операцій одиничного ТП, установлення їх кількості, змісту та рівня механізації.

7.3. Вибір устаткування, пристроїв, інструментів і допоміжних матеріалів.

7.4. Маршрутна технологія одиничного ТП.

8. Розроблення операційної технології.

8.1. Вибір операції для розроблення й оптимізації за трудомісткістю.

8.2. Установлення змісту переходів варіантів виконання операцій

і їх нормування.

8.3. Визначення оптимального варіанту виконання операції за

трудомісткістю залежно від кількості виробів у партії.

9. Нормування технологічного процесу й уточнення типу вироб-ництва.

10. Розроблення спеціального пристрою.

10.1. Обґрунтування розроблення пристрою.

10.2. Розроблення схеми пристрою.

10.3. Силові розрахунки.

10.4. Розрахунки на точність.

10.5. Опис конструкції пристрою.

10.6. Опис роботи пристрою.

|

ДОДАТОК Б

ПРИКЛАД ЗАПОВНЕННЯ МАРШРУТНОЇ ТЕХНОЛОГІЧНОЇ КАРТИ

|

ДОДАТОК В

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.