Нині нанесення припійних пастздійснюється трафаретною печаттю, а також за допомогою різного роду дозаторів, шприців, голок і штемпелюванням. Основний метод нанесення – трафаретною печаттю.Нанесення припійнихпастможе виконуватись вручну або на автоматичному устаткуванні.

Нанесення паяльних паст, флюсів, клеїв за допомогою багатоточкових дозаторів є альтернативним методом щодо трафаретної печаті. Нанесення паст, клеїв, флюсів дозатором найбільш зручне при змішаній технології. Автоматичні дозатори, як правило, використовуються у серійному виробництві. Широко застосовуються пневматичні дозатори. Конструкція дозатора достатньо проста: шприц із пастою (клеєм чи флюсом), голка і поршень. При дрібносерійному виробництві використовують дозатор для нанесення пасти шприцюванням.

Окремі складальні автомати обладнані спеціальною головкою, призначеною для нанесення клею або паяльної пасти за програмою.

|

В одиничному та малосерійному виробництві виробів з невеликою кількістю компонентів, виводи яких підлягають формуванню, слід застосовувати ручний формувальний інструмент та ручні пристрої [13]. При серійному і масовому виробництві застосовується напівавтоматичне та автоматичне обладнання.

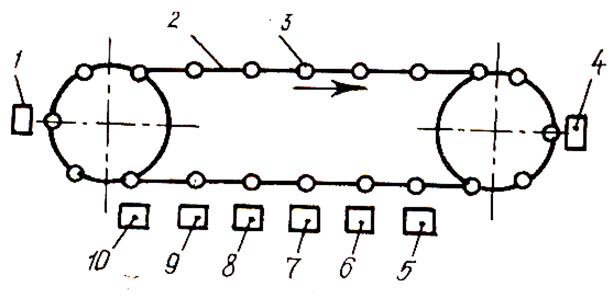

Формування і обрізування аксіальних і радіальних виводів пасивних ЕРЕ, діодів, транзисторів, ІМС виконуються на груповому технологічному оснащенні, що являє собою штамп (формувальний, обрізувальний) з пневматичним приводом і набором змінних формувальних елементів. Конфігурація змінних формувальних елементів оснащення визначається видом формування виводів компонентів (див. рис. 4.1). При ручній подачі продуктивність такого оснащення складає 1,5...3 тис. елементів/год, при подачі з вібробункера – 5...10 тис. елементів/год, а зі стрічки - до 25 тис. елементів/год. Схему автоматичного обладнання для комплексної підготовки ЕРЕ з аксіальними виводами (продуктивністю 50 елементів/хв) зображено на рис. 6.5.

Рисунок 6.5 – Автомат комплексної підготовки ЕРЕ з аксіальними виводами: 1 – вібробункер; 2 – транспортер; 3 – ЕРЕ; 4 – механізм рихтування; 5 – механізм зачистки; 6 – механізм обрізування; 7 – механізм флюсування; 8 – механізм лудіння; 9 – механізм формування; 10 – механізм розвантаження і касетування

Підготовка до монтажу ІМС з планарними виводами в умовах масового виробництва може здійснюватись на автоматичній лінії ПАЛМІС, яка містить уніфіковані модулі: розпакуванняІМС із тари-супутника, формування і обрізування виводів, флюсування, лудіння виводів холодним напресуванням припоюПОС-61 і укладання ІМС у технологічні касети. Продуктивність лінії – 900 елементів/год.

|

Лудіння виводів ЕРЕ і ІМС може виконуватись ручним (за допомогою паяльника або зануренням у ванночку з припоєм) і механізованим способами.

Процеси підготовки ЕРЕ до монтажу та видиїх механізації викладено в стандартах [14 –17] і ТТП [8, 9, 18].

Етап установлення на печатну плату деталей і навісних елементів (див. табл. 1.2) може виконуватись вручну, механізованим і автоматизованим способами (рис. 6.6).

Рисунок 6.6. – Способи складання компонентів на печатних платах

У дослідному виробництві установлення елементів і їх паяння, як правило, виконуються на одному робочому місці. У серійному виробництві установлення елементів виконується окремо перед груповою пайкою.

|

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

|

|

|

|

|

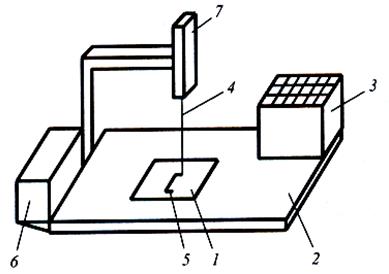

Рисунок 6.7 – Схема світломонтажного стола

наведено на рис. 6.7.

Печатна плата 1 установлюється на монтажний стіл 2. Комплект ЕРЕ розміщується у комірках тари 3. Місце установлення ЕРЕ на платі показує промінь світла 4. Курсор 5 переміщується по платі за програмою від пристрою керування 6 механізмом підсвічування 7 і, зупиняючись, показує місце установлення елемента. При цьому загоряється лампочка підсвічення комірки, з якої монтажнику слід узяти й установити елемент на плату. Продуктивність монтажника підвищується на 20% і більше. За зміну можна установити до 6 тис. елементів. Ту кількість елементів, яку не можна установити на автоматах, установлюють вручну з використанням світломонтажних столів.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.