Після визначення комплексного показника технологічності необхідно проаналізувати його значення за табл. 3 [6] і зробити висновок, для якої стадії підготовки виробництва є технологічною конструкторська документація: розроблення робочої документації для дослідного зразка, розроблення робочої документації для встановлювальної серії, розроблення робочої документації для серійного або масового виробництва.

5 РОЗРОБЛЕННЯ ТЕХНОЛОГІЧНОЇ СХЕМИ СКЛАДАННЯ

Фактично розроблення ТП виготовлення виробу (визначення виду робіт, змісту операцій та їх послідовності) починається з розроблення технологічної схеми складання (див. етап 3, табл. 1.1). Тому технологічна схема складання є основою (початковим етапом) розроблення технологічного процесу виготовлення виробу [6].

|

1. Попередні роботи не повинні ускладнювати виконання наступних.

2. Наступні роботи мусять не погіршувати якість установлених ЕРЕ і виконаних робіт.

3. Однорідні роботи необхідно групувати.

4. Після виконання найвідповідальніших робіт призначають суцільний або вибірковий контроль.

5. Технологічну схему загального складання розробляють за умови утворення найбільшої кількості складальних одиниць.

6. У першу чергу виконують нерухомі з’єднання, які потребують значних механічних зусиль.

7. Як правило, механічні складальні роботи виконують раніше, якщо це не суперечить рекомендаціям 1, 2.

8. Можливо чергування механічних і електричних з’єднань у тих випадках, коли повне закінчення механічних складальних робіт ускладнює доступ до вузлів і деталей для електричного з’єднання.

9. На заключних етапах складають рухомі частини виробів, рознімні з’єднання, установлюють деталі, що замінюються в процесі настроювання.

10. Установлення елементів на печатну плату рекомендується

починати з менших за висотою та розмірами.

Послідовність і види складальних робіт залежать від конструкції печатного вузла. При сучасному рівні виробництва електронної апаратури на печатні плати частіше за все встановлюються ЕРЕ змішаного складу як для монтажу в отвори, так і для поверхневого монтажу.

При використанні двох груп компонентів – монтованих в отвори (КМО) і монтованих на поверхню (КМП) печатних плат, а також одно- або двостороннього їх розміщення на платі можливі шість варіантів основних конструкцій функціональних вузлів, що реалізуються за допомогою різних технологій [7].

Основні конструкції функціональних вузлів наведено в табл. 5.1.

|

Таблиця 5.1 – Конструктивні варіанти функціональних вузлів

|

Конструктивне виконання |

Метод паяння |

Примітки |

||||

|

Варіант |

Схема |

|||||

|

1 |

|

ІЧ, ПФ, ПН |

Однобічний монтаж |

|||

|

2 |

|

ІЧ, ПФ |

Двосторонній монтаж |

|||

|

3 |

|

ІЧ, ПФ, ПН + ХП |

– |

|||

|

4 |

|

ХП |

КМП2 – пасивні |

|||

|

5 |

|

ІЧ, ПФ + ХП |

КМП1 – активні та пасивні, КМП2 – пасивні |

|||

|

6 |

|

ХП |

– |

|||

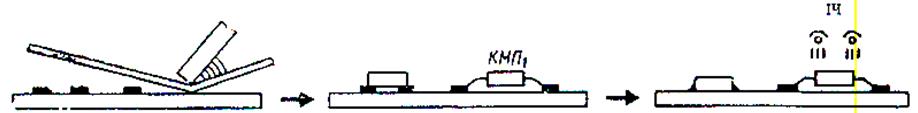

а б в

Рисунок 5.1 – Схема технологічного процесу монтажу компонентів згідно з варіантом 1 табл. 5.1: а – нанесення паяльної пасти; б – установлення КМП1; в – оплавлення паяльної пасти

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

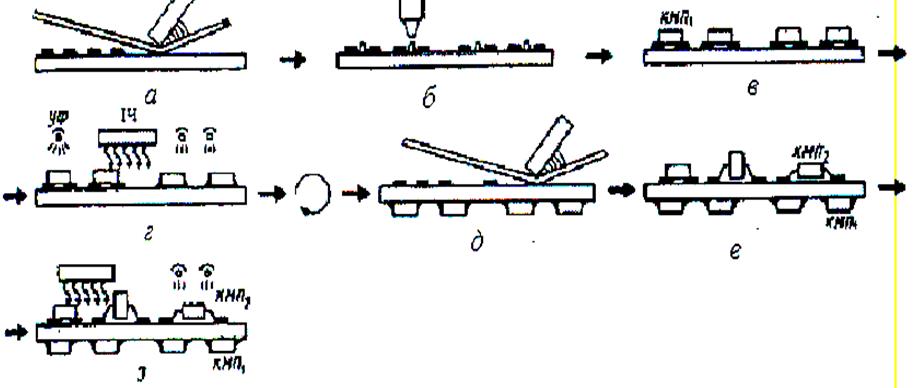

Рисунок 5.2 – Схема технологічного процесу монтажу компонентів згідно з варіантом 2 табл. 5.1: а – нанесення паяльної пасти; б – нанесення клею; в – установлення КМП1, г – полімеризація клею й оплавлення паяльної пасти; д – перевернення плати; е – нанесення паяльної пасти; ж – установлення КМП2; з – сушіння й оплавлення паяльної пасти

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.