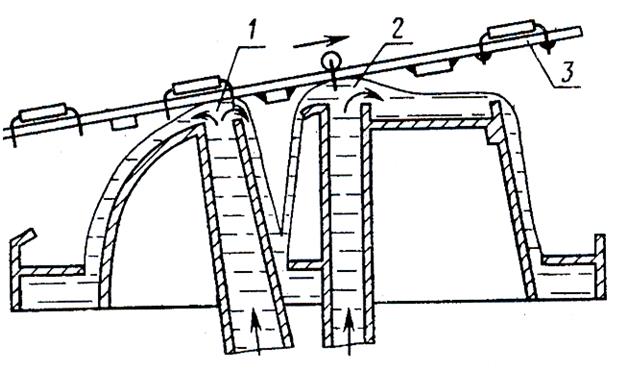

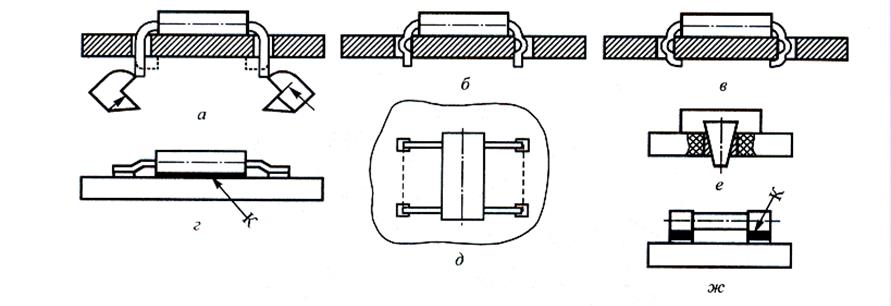

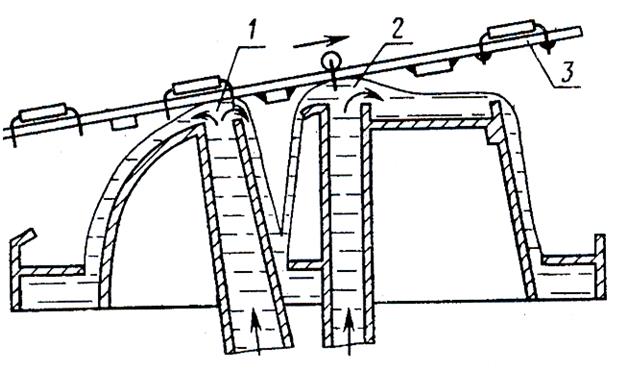

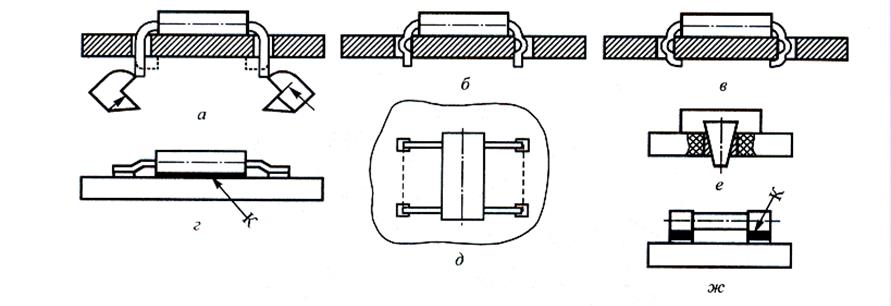

Рисунок 6.15

– Способи фіксування елементів на печатній платі: а – підгинанням; б –

зиг-формуванням; в – зиг-формуванням з замком; г – приклеюванням; д – паянням

діагональних виводів; е – конічним виводом; ж – паяльною пастою

Надійний,

але трудомісткий спосіб фіксування осьових (аксіальних) виводів є їх

підгинання на зворотній стороні плати (рис. 6.15, а). Зручним для

верстатів-автоматів є фіксування елементів за допомогою пружних властивостей виводів,

що мають зиг-формування (рис. 6.15, б) або зиг-формування з замком (рис. 6.15,

в). Мікросхеми з планарними виводами фіксують на платі приклеюванням корпусів

(рис. 6.15, г) або паянням діагональних виводів (рис. 6.15, д). У випадку

застосування IMC зі штировими

виводами конічної форми виводи при установленні заклинюються в монтажних

отворах і надійно утримуються перед паянням (рис. 6.15, е). Елементи для

поверхневого монтажу фіксують приклеюванням на попередньо нанесену паяльну

пасту, на якій вони установлюються і утримуються (рис. 6.15, ж).

Контроль правильності

складання виконується візуально. Перевіряють відповідність установлених EPE і IMC вимогам

конструкторської і технологічної документації: тип, номінал, маркування, форма

вигину виводів, полярність, місце на платі. Компоненти повинні бути без

надломів виводів, тріщин або подряпин корпусу, пошкоджень використовуваних

ізоляційних трубок, маркувальних знаків і т.п. Для контролю можуть застосовуватись

шаблони, лупи, дзеркала, підставки з підсвічуванням, допоміжні інструменти

(тримачі, пінцети), технологічна тара для печатних вузлів.

При виконанні контактних

з’єднань (див.

етап 4 у табл. 1.2) використовують різні способи паяння для створення надійних

електричних з’єднань. Залежно від типу виробництва й об’єму випуску виробів

паяння елементів здійснюється вручну паяльником, груповими і автоматизованими

способами.

Ручне паяння

виконують паяльником на монтажному столі. Монтажник повинен мати браслет на

руці для зняття електростатичного поля. Паяльник використовують у дослідному,

ремонтному виробництвах, при виправленні браку і при установленні невеликої

кількості елементів, які неможливо паяти іншими способами.

Для серійного

виробництва рекомендується використовувати більш продуктивні способи паяння, коли

всі з’єднання

підлягають паянню одночасно.

У табл. 5.1 наведено

методи паяння, що використовуються в ТП різних конструктивних варіантів

виробів: у паровій фазі (ПФ), інфрачервоним випромінюванням (ІЧ), на плоских

нагрівачах (ПН), хвилею припою (ХП), подвійною хвилею припою (ПХП).

Метод

паяння хвилею припою виявився ефективним при реалізації конструктивного

варіанта 6 (див. табл. 5.1), коли елементи монтуються в отвори (КМО), в умовах

серійного і масового виробництва. Але метод погано пристосований для монтажу

компонентів, що установлюються на поверхню плати (КМП). Для використання в

змішаній технології (ТМП + ТМО) паяння хвилею припою було допрацьовано і з’явились

установки з подвійною хвилею припою. При цьому перша хвиля робиться

турбулентною і вузькою, вона виходить із сопла під великим тиском (рис. 6.16).

Паяння подвійною

хвилею припою застосовується в основному для одного типу печатних вузлів: із

традиційними компонентами на верхній стороні та монтованими на поверхню

простими компонентами (чіпами та транзисторами) на зворотній (див. варіанти 4, 5

у табл. 5.1).

Процес паяння у

паровій фазі починається з нанесення трафаретним печатанням паяльної пасти на

контактні площадки печатної плати. Потім на поверхню плати встановлюються компоненти.

У ряді випадків паяльну пасту просушують для якіснішого

Рисунок 6.16 – Схема

паяння подвійною хвилею припою: 1- турбулентна хвиля; 2 – ламінарна хвиля; 3 –

печатна плата

фіксування компонентів. Плата з установленими

і зафіксованими на ній компонентами розміщується в робочій зоні контейнера і

попередньо нагрівається, потім при подачі насиченої пари киплячої робочої

рідини температура підвищується. Паяння компонентів здійснюється в парах

фторвміщуючої рідини, температура кипіння якої становить 215 0С.

Пара обволікає плату і починає конденсуватись на її поверхні, віддаючи при

цьому сховану теплоту пароутворення. Припій, що знаходиться в зоні насиченої

пари, розплавляється й утворює надійні паяні з’єднання. Такий метод паяння застосовується

до печатних вузлів без монтованих в отвори компонентів, тобто набором тільки

поверхнево монтованих компонентів будь-яких чіпів.

Більш

економічним є паяння IЧ нагріванням. Формування теплового поля

проводиться за допомогою різних за геометрією відбивачів (рефлекторів).

Розподілення при груповому паянні зони обробки на дві ділянки (на першій проводяться

попереднє нагрівання та вирівнювання температур плати і компонентів, а на

другій – паяння потужним імпульсом енергії) дозволяє зменшити брак через

досягнення в з’єднанні меншого внутрішнього напруження. Для обмеження зони

нагрівання та зниження термічного впливу випромінювання на ЕРЕ застосовують

захисні маски з металу.

Сушіння печатного

вузла після промивання може відбуватись на повітрі при температурі 18…25 ºС,

або в термошафах, де температура задається залежно від режиму сушіння.

![]()

![]()

![]()