Следует отметить, что прочность кромки стекла после лазерного управляемого термораскалывания существенно зависит от соблюдения оптимальных режимов этого процесса. Причиной пониженной прочности кромки стеклоизделия может явиться нарушение оптимальных режимов лазерного управляемого термораскалывания, а именно: чрезмерное снижение скорости термораскалывания по отношению к ее оптимальному значению или завышенное значение плотности мощности лазерного излучения. В результате этого, вдоль линии реза в стекле возникают остаточные термонапряжения, заметно снижающие механическую прочность кромок, а зачастую релаксирующие в поперечные микротрещины , делающие стеклоизделие непригодным. Кроме того, очень важным фактором, влияющим на прочность кромки после лазерного управляемого термораскалывания, является модовая структура используемого лазерного излучения.

Метод лазерного управляемого термораскалывания при соблюдении оптимальных технологических режимов обеспечивает значительное повышение механической прочности кромок стеклоизделий по сравнению с образцами, кромки которых обработаны традиционными способами на рисунке 1.1 и 1.2. Данный раздел работы посвящен исследованию прочности кромки стекла и способов обработки кромок стекла на их механическую прочность.

В первую очередь порезал на пластины 15мм*150мм твердосплавным роликом(стеклорезом )и проверил на испытательном стенде прочность. «таблица 1.1.».

Таблица 1.1. Прочность стекла 2мм ,порезанное стеклорезом

|

Прочность стекла 2мм ,порезанное стеклорезом (кгс) |

|

|

Изгиб гладкого края |

Изгиб со стороны реза |

|

0,56 |

0,22 |

|

0,55 |

0,29 |

|

0,26 |

0,24 |

|

0,31 |

0,3 |

|

0,57 |

0,2 |

|

0,41 |

0,22 |

|

0,50 |

0,24 |

|

0,29 |

0,3 |

|

0,27 |

0,28 |

|

0,31 |

0,21 |

|

Среднее значение 0,403 |

Среднее значение 0,25 |

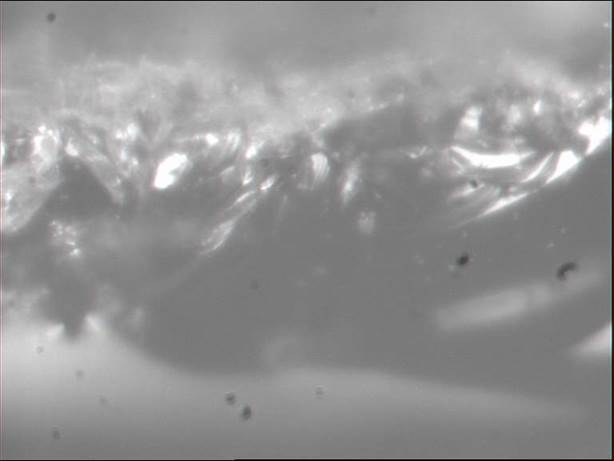

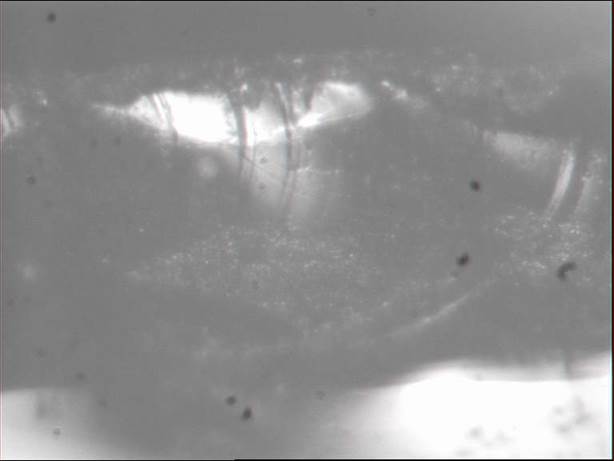

Сделал фотографии со 100 кратным увеличением , на которых хорошо видны концентраторы напряжений , произведенных роликом ,которые существенно снижают прочность а соответственно и эксплуатационные характеристики стекла , показанные на рисунке 1.1 и 1.2.

.

.

Фотография 1.1. 100* увеличение .Резка роликом

Фотография 1.2. 100* увеличение. Резка роликом

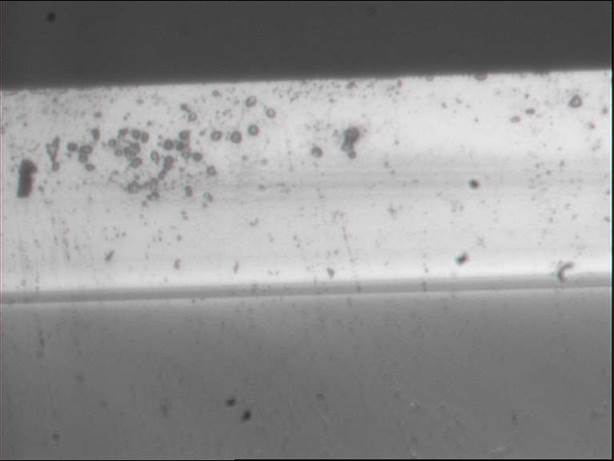

Затем на том же микроскопе сфотографировал образец ,порезанный методом лазеного термораскалывания .Рисунок 1.3.

Фотография 1.3. 100* увеличение. Резка ЛУТ

На фотографиях видно , что после реза роликом видны ослабленные места на кромке в виде сколов и микротрещин, являющихся концентраторами напряжений. После ЛУТ их нет.

Далее на экспериментальной лазерной установке нарезал образцы с разными скоростями и различной мощностью лазера (каждых по 10 образцов),изменил прочность и вписал значения в «таблицу 1.2.».

Таблица 1.2. Прочность без упрочнения со стороны реза

|

Прочность без упрочнения со стороны реза |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.