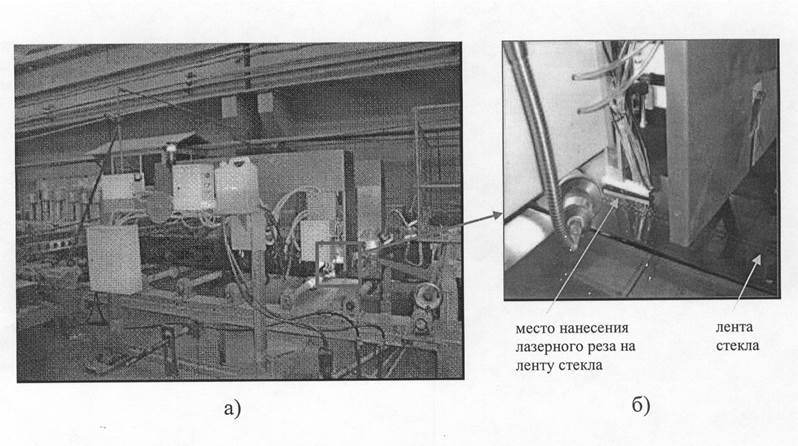

В настоящее время на флоат-линии ЭПКС-4000 (ОАО «Саратовский институт стекла») впервые в стекольной практике с целью получения листов стекла, имеющих край с бездефектной (прочной) кромкой, осуществляется внедрение установки лазерной резки, показанной на рисунке 1, для отделения бортов от движущейся ленты стекла.

Рисунок 1. Установка лазерной резки

а - общий вид; б - узел нанесения линии реза

В установке используется метод управляемого термораскалывания, сущность которого заключается в проецировании на поверхность стекла (или другого хрупкого материала) луча молекулярного газового СО2-лазера, обеспечивающего локальный прогрев (до 350-450°С) линии реза и подаче под давлением воздушно-водяной смеси. В результате возникшего градиента температур на небольшой глубине от поверхности стекла образуется микротрещина, которая и приводит к разделению стекла.

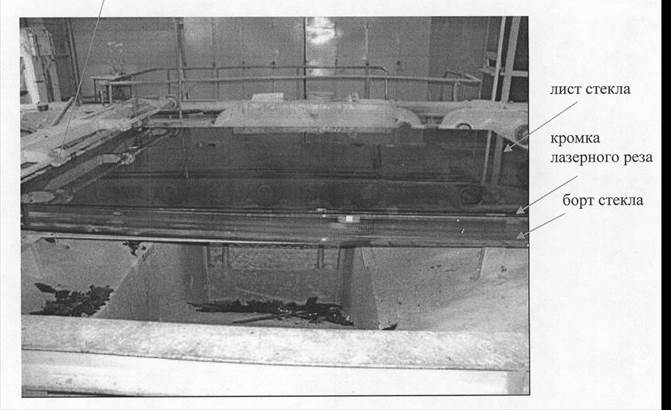

Отделение борта осуществляется после поперечного раскроя ленты стекла на листы требуемой длины с помощью бортоотломщиков, показано на рисунке 2.

Рисунок 2. Узел отделения бортов от движущихся листов флоат-стекла

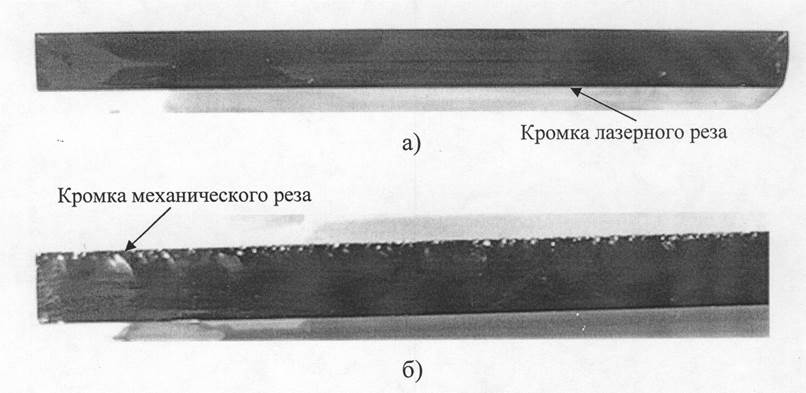

На рисунке 3 приведены фотографии торцов образцов, полученных в результате механической (а) и лазерной (б) резки ленты флоат-стекла.

Рисунок 3. Вид кромок образцов стекла (с торца) после резки а - образец после лазерной резки; б - образец после механической резки

Качественная оценка с помощью микроскопа МИН-8 (увеличение 50х) показала, что оба торца имеют гладкий блестящий вид. Однако, если в результате раскроя лазером получается бездефектная кромка рисунок 3-а, то после механического реза видна «пилка» глубиной 0,05 - 0,3 мм рисунок 3-б. Кроме того, со стороны поверхности кромка механического реза имеет щербины и сколы, величина которых зависит от параметров раскроя и определяет прочность стекла на поперечный изгиб [2].

Нами проведены предварительные исследования по определению прочности и термостойкости образцов стекла с разными видами кромок.

Прочность определяли методом трехточечного поперечного изгиба на разрывной машине ГМС-20 с помощью специальной приставки.

Испытаны партии образцов стекла со следующими видами кромок:

- кромка, полученная в результате механической резки (кромка механического реза);

- кромка, полученная в результате лазерной резки (кромка лазерного реза);

- кромка, полученная в результате разлома после резки, противоположная кромке реза (гладкая кромка).

Стекло кроили таким образом, чтобы во время испытания кромок реза вторая, находящаяся в зоне растяжения кромка, была гладкой. Однако, при испытании на поперечный изгиб кромок лазерного реза разрушение всегда начиналось со стороны гладкой кромки, то есть кромка лазерного реза оказалась прочнее гладкой кромки. Поэтому, чтобы оценить прочность образцов с кромкой лазерного реза, отбирали образцы, один край которых являлся краем ленты стекла. В этом случае разрушение всегда начиналось с кромки лазера.

Результаты испытаний приведены в таблице 1.

Таблица 1 - Прочность на поперечный изгиб образцов стекла с разными видами кромок

|

Наименование показателя |

Толщина стекла, мм |

|||||

|

4,0 |

6,0 |

|||||

|

Вид испытыва- емой кромки |

Кромка гладкая |

Кромка механичес- кого реза |

Кромка лазерного реза |

Кромка гладкая |

Кромка механичес- кого реза |

Кромка лазерно- го реза |

|

Прочность на поперечный изгиб, МПа: |

||||||

|

среднее |

56,4 |

16,4 |

79,2 |

38,2 |

18,7 |

104,3 |

|

миним. |

11,2 |

10,1 |

24,8 |

27,9 |

5,1 |

66,5 |

|

максим. |

76,8 |

24,0 |

158,1 |

73,9 |

32,0 |

168,1 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.