Из таблицы 1 видно, что образцы стекла с разными видами кромок имеют неодинаковую прочность на поперечный изгиб. Самая прочная - кромка лазерного реза: она ~ в 5 раз прочнее кромки, полученной в результате механической резки и в 1,5 - 2,5 раза прочнее гладкой кромки. Причем, кромка, полученная в результате раскроя лазером ленты стекла толщиной 6,0 мм прочнее (~ в 1,3 раза), чем полученная при раскрое стекла толщиной 4,0 мм. Возможно, это объясняется разной скоростью движения ленты стекла: 338,0 м/час - для стекла толщиной 4,0 мм и 234,0 м/час -для 6,0 мм. То есть стекло толщиной 6,0 мм в зоне действия лазерного луча находилось дольше.

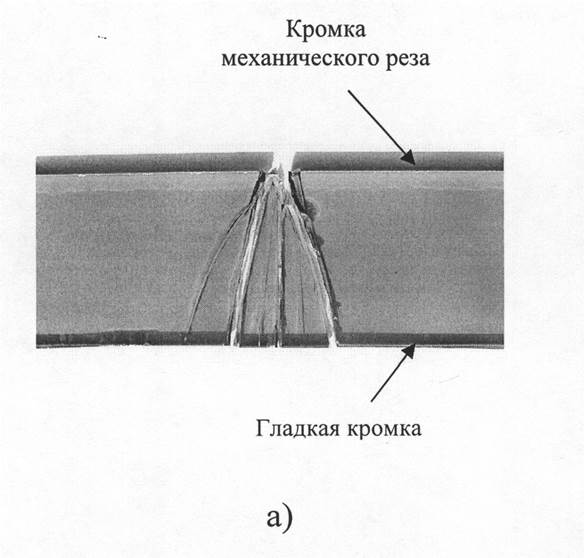

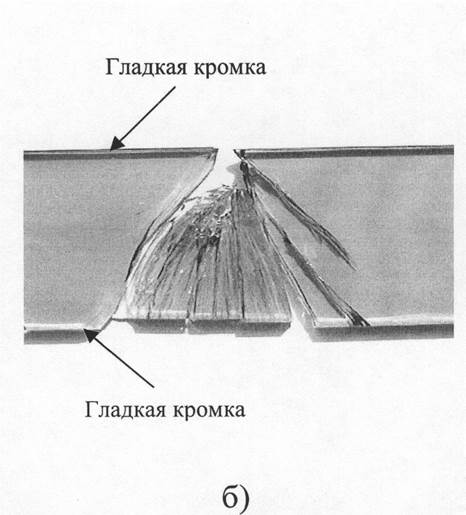

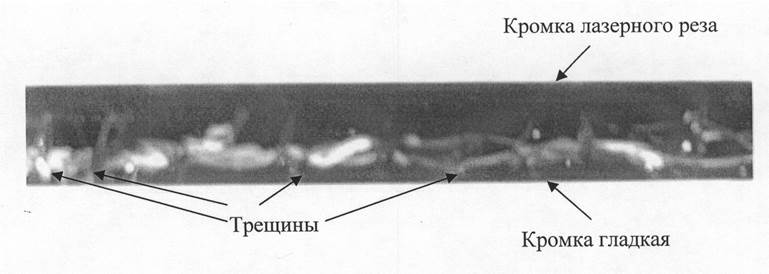

О разной прочности исследуемых образцов можно судить по характеру их разрушения в результате поперечного изгиба, рис. 4.

Разрушение образцов стекла, имеющих кромку механического реза (рис.4а) и гладкие кромки (рис.4б), происходит с образованием ветвящихся трещин типа «елочки» и начинается с менее прочной кромки (в случае, изображенном на рис. 4а, разрушение всегда начинается с кромки реза), то есть с дефекта, находящегося на кромке.

Рисунок 4. Характер разрушения образцов стекла с разными видами кромок при

испытании на поперечный изгиб а - образец с кромкой механического реза; б - образец с гладкими кромками;

в - образец с кромкой лазерного реза

Разрушение образцов стекла, имеющих кромку лазерного реза, показано на рисунке 4-в всегда происходило с образованием системы трещин, то есть начиналось с дефекта, удаленного от обеих кромок образца, что характерно, например, для ситаллов [4].

В таблице 2 приведены результаты испытания образцов стекла с разными видами кромок на термостойкость.

Таблица 2 - Термостойкость образцов стекла с разными видами кромок

|

Наименование |

Толщина стекла, мм |

|||||

|

показателя |

4,0 |

6,0 |

||||

|

Вид испытываемой кромки |

Закрытая |

Кромка механичес- кого реза |

Кромка лазерного реза |

Закрытая |

Кромка механичес- кого реза |

Кромка лазерно- го реза |

|

Термостой- кость,0 С : |

||||||

|

среднее |

149,2 |

105,5 |

148,8 |

144,7 |

116,3 |

143,0 |

|

миним. |

146,0 |

103,0 |

142,0 |

135,0 |

107,0 |

142,0 |

|

максим. |

150,0 |

108,0 |

157,0 |

153,0 |

119,0 |

147,0 |

Термостойкость определяли методом вертикального погружения нагретых образцов стекла в холодную воду. При испытании кромок реза остальные торцы были закрыты. При определении термостойкости поверхности стекла, все торцы испытываемого образца были закрыты с целью исключения влияния края.

Как видно из таблицы 2, самую низкую термостойкость имеют образцы с открытой кромкой механического реза. Как уже отмечалось, кромки механического реза для проведения данных испытаний получены при соблюдении оптимальных параметров раскроя, в противном случае (при наличии грубых щербин и сколов) термостойкость снижается до 800С.

Термостойкость образцов стекла с открытой кромкой лазерного реза находится на уровне термостойкости поверхности. Причем, при испытании образцов с открытой кромкой механического реза разрушение начиналось со стороны реза. При испытании же кромки лазерного реза разрушение начиналось с гладкой кромки, кромка реза оставалась неповрежденной, рисунок 5.

Рисунок

5. Характер разрушения торцевой части образца стекла при определении

его термостойкости

Рисунок

5. Характер разрушения торцевой части образца стекла при определении

его термостойкости

Таким образом, термостойкость листового стекла с краем, полученным в результате раскроя его лазером как минимум на 20 -30 % выше, чем с краем, полученным в результате механического раскроя, что особенно важно для теплопоглощающего стекла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.