Это положение усугубляется еще и тем, что токарно-винторезные станки обычно должны обеспечивать нарезание не одного, а 4-х типов резьб: метрической, дюймовой, модульной и питчевой.

Особенности формообразования при на резании резьбы заключается в следующем:

· образующую производящую линию получают методом копирования (профиль инструмента соответствует профилю нарезаемой резьбы);

· направляющая производящая линия представляет собой винтовую линию, ее получают в виде одного, но сложного движения – вращательного движения шпинделя с заготовкой и поступательного перемещения инструмента.

Отсюда вид кинематической структуры токарно-винторезных станков С12.

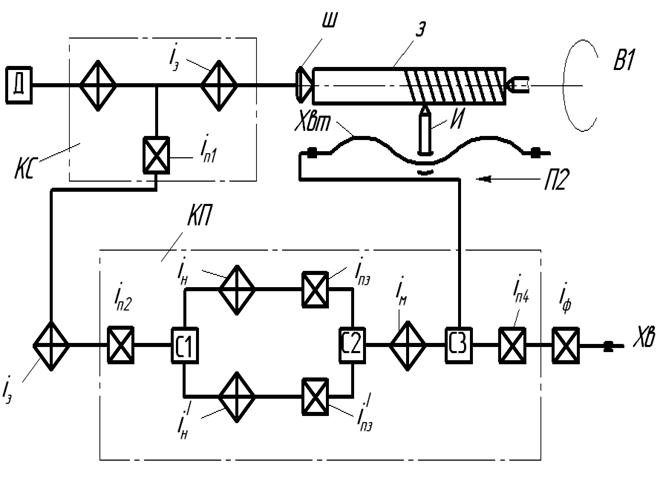

Структурная схема резьбонарезной кинематической цепи приведена на рисунке 10.

На схеме приняты следующие обозначения:

Д – двигатель;

КС, КП – соответственно коробки скоростей и подач;

Ш – шпиндель станка;

З – заготовка;

И – инструмент;

Хвт –ходовой винт;

Хв – ходовой валик;

Iз, ir, iн, iм – механизмы настройки соответственно звена увеличения шага нарезаемой резьбы, гитары сменных колес, механизма настройки КП, множительного механизма КП;

in1, in2, in3, in4 - постоянные передачи;

iф – механизм фартука;

С1, С2, С3 – механизмы сопряжения.

|

Рисунок 10 – Структурная схема резьбонарезной кинематической цепи

Принцип работы основных элементов кинематической цепи заключается в следующем:

Звено увеличения шага предназначено для расширения диапазона нарезаемых резьб. Принцип его работы основан на том, что движение передается или непосредственно от шпинделя (i3 = 1), или от другого более быстроходного вала коробки скоростей или перебора (i3 > 1). В результате этого изменяется величина перемещения инструмента на 1 оборот заготовки.

У существующих станков передаточные отношения этого звена устанавливаются по геометрическому ряду со знаменателем φ = 2 и имеют значения 2:1; 4:1; 8:1; 16:1 и 32:1. Количество ступеней у современных станков находится в пределах 1…3.

Необходимые передаточные отношения и количество ступеней звена увеличения шага обеспечивается при проектировании коробок скоростей. Наиболее рациональным является одноступенчатое звено с передаточным отношением 16:1.

Гитара сменных колес при нарезании резьб с использованием механизмов коробки подач имеет лишь вспомогательное значение и служит для регулирования общего передаточного отношения резьбонарезной кинематической цепи, а также для смещения шагов нарезаемых резьб при модернизации станков. При нарезании резьб повышенной точности по укороченной кинематической цепи гитара является основным и единственным механизмом настройки станка на шаг нарезаемой резьбы независимо от ее типа.

В токарно-винторезных станках используются 2-х парные гитары с переменным межосевым расстоянием, что позволяет установить точные передаточные отношения в интервале от 1:16 до 4:1.

Принцип работы гитары пояснений не требует.

Механизм настройки является основным механизмом, обеспечивающим заданные шаги нарезаемых резьб. Основные параметры резьб различных типов изменяются по арифметическому ряду так, например, шаги нарезаемой метрической резьбы 1,00; 1,25; 1,50; 1,75; 2,00 мм составляют арифметический ряд с разностью 0,25. Поэтому передаточные отношения механизма настройки в соответствии с основным законом передаточных отношений также должны составлять арифметический ряд.

Шаг нарезаемой резьбы и шаг ходового винта должны быть выражены в одних единицах. У современных станков ходовые винты имеют метрическую резьбу. Следовательно, шаги резьб других типов должны быть выражены в мм:

модульная t = π.m

дюймовая

питчевая

где m – модуль нарезаемой резьбы, мм;

n – количество ниток резьбы на 1-м дюйме;

ρ – диаметральный питч.

Анализ представленных соотношений показывает, что при на резании метрических и модульных резьб шаги нарезаемой резьбы должны быть прямопропорциональны передаточным отношениям механизма настройки, а при нарезании дюймовой и питчевой резьб – обратнопропорциональны.

Поэтому при на резании дюймовых и питчевых резьб ведущие и ведомые валы механизма настройки целесообразно кинематически поменять местами, то есть при на резании метрических и модульных резьб использовать «прямую» передачу движения (цепь с элементами iн и inз), а при на резании дюймовых и питчевых – «обратную» (цепь с элементами i'н и i'nз). Так как при этом используются одни и те же зубчатые передачи передаточные отношения iн и i'н связаны между собой соотношением

Числа π и 25,4 реализуются соответствующим набором зубчатых колес в постоянных передачах.

Конструктивно механизм настройки представляет собой элементарную (2-х валовую) коробку скоростей. Для получения нужных передаточных отношений применяют два вида механизмов:

· механизм Нортона;

· механизм с подвижными блоками зубчатых колес.

Количество ступеней в механизме настройки в зависимости от вида применяемого механизма находится в пределах 4…7.

Множительный механизм предназначен для расширения диапазона нарезаемых резьб. Конструктивно представляет собой элементарную (2-х валовую) или сложную (3-х валовую) коробку скоростей, обеспечивающую получения геометрического ряда со знаменателем φ = 2. Количество ступеней находится в пределах 3…4. Наибольшее распространение получили 4-х ступенчатые и 3-х валовые механизмы. При этом возможны следующие варианты передаточных отношений:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.