Допуски формы и расположения поверхностей, точность размеров отвечают эксплуатационным требованиям к детали.

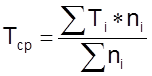

Определяю уровень технологичности по точности обработки согласно методических указаний [1] по формуле

![]() (1.1) (с. 14)

(1.1) (с. 14)

где Т б.ср. и Т д.ср. - базовый и достигнутый средний квалитет точности группы поверхностей детали и определяется по формуле

(1.2)

(с.14)

(1.2)

(с.14)

где

Тi

-квалитет точности,

ni

- количество поверхностей.

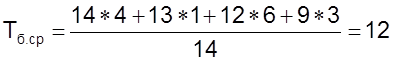

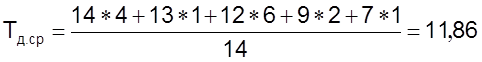

Тогда

Таким образом К.т.о.= 12/11,86=1,01

Определяем коэфициент использования материала по формуле

Ки.м.=Мд/Мм (1.3) (с.14)

Где Мд-масса детали, кг

Мм-масса заготовки, кг

Тогда Ки.м.=20/39,09=0,51

Уровень технологичности конструкции по использованию материала определяется по формуле

Ку.и.=Кб.и.м./Ки.м. (1.4) (с.14)

Где Кб.и.м.-базовый коэффициент использования материала

Кб.и.м.=20/88=0,23

Таким образом Ку.и.=0,23/0,51=0,45

1.5 Анализ существующего технологического процесса

Существующий технологический процесс обработки приведен в таблице 1.2

Таблица 1.2 - Существующий технологический процесс

|

№операции |

Наименование операции |

Оборудование |

|

005 |

Заготовительная |

|

|

010 |

Токарно-винторезная |

1К62 |

|

015 |

Токарно-винторезная |

16К20 |

|

020 |

Термическая |

|

|

025 |

Токарно-винторезная |

16К20 |

|

030 |

Координатно-расточная |

24К40СФ4 |

|

035 |

Координатно-расточная |

2204ВМФ4 |

|

040 |

Фрезерная |

6Р13Ф3-37 |

|

045 |

Слесарная |

Верстак |

|

050 |

Токарно-винторезная |

1К62 |

|

055 |

Гальваническая |

|

|

060 |

Токарно-винторезная |

1К62 |

Заготовительная операция представляет собой разрезку блюма сечением 250 х250 мм на длину 82 мм.

Термическая

операция заключается в вакуумном отжиге деталей при температуре

880 - 920 0С с выдержкой 3-3,5 часа и последующем охлаждении с

печью до температуры

550-600 0С в течении 1,5-2 часов, дальнейшее охлаждение на воздухе.

Отжигом достигается снятие остаточного магнетизма материала детали и

стабилизация размеров.

На гальванической операции на деталь наносится слой никеля толщиной 12 мкм для защиты от воздействия внешней среды и снижения газонасыщения колонны.

На

токарно-винторезных операциях 010, 015, 025 формируются поверхности, получаемые

точением, но при растачивании центрального отверстия вместо размера диаметр 130

Н9 выполняется диаметр 130 -0,4 с шероховатостью Ra=1,6

мкм, вместо Ra=0,32

мкм. Обработка ведётся на универсальном токарно-винторезном станке модели 1К62.

Это устаревшая модель, её рационально заменить станком модели 16К20. на станках

этой модели выполняется вся токарная группа операций. В качестве приспособления

для установки и закрепления детали используется трёхкулачковый

самоцентрирующийся патрон (ГОСТ 24351-80); закрепление на обеих установах всех

операций производится по наружным поверхностям вращения (рисунок 1.2). Для

обработки заготовки используются напайные твердосплавные резцы, а также специальный

канавочный резец с шириной режущей части В=1 мм. В качестве материала режущей

части резцов используются твёрдые сплавы марок Т15К10, ВК8([3] т. 3 с.

116-118). Контроль параметров осуществляется штангенциркулями ШЦ-II-250-0,05 и

ШЦ-I-250-0,1, штангенлубиномером ШГ-160-0,05, нутромером НМ(75-175)-0,01,

глубиномером 100-0,01 (ГОСТ 166-89), специальным шаблоном для контроля профиля

канавки, образцами шероховатости (ГОСТ 9378-75).

На

токарно-винторезных операциях 010, 015, 025 формируются поверхности, получаемые

точением, но при растачивании центрального отверстия вместо размера диаметр 130

Н9 выполняется диаметр 130 -0,4 с шероховатостью Ra=1,6

мкм, вместо Ra=0,32

мкм. Обработка ведётся на универсальном токарно-винторезном станке модели 1К62.

Это устаревшая модель, её рационально заменить станком модели 16К20. на станках

этой модели выполняется вся токарная группа операций. В качестве приспособления

для установки и закрепления детали используется трёхкулачковый

самоцентрирующийся патрон (ГОСТ 24351-80); закрепление на обеих установах всех

операций производится по наружным поверхностям вращения (рисунок 1.2). Для

обработки заготовки используются напайные твердосплавные резцы, а также специальный

канавочный резец с шириной режущей части В=1 мм. В качестве материала режущей

части резцов используются твёрдые сплавы марок Т15К10, ВК8([3] т. 3 с.

116-118). Контроль параметров осуществляется штангенциркулями ШЦ-II-250-0,05 и

ШЦ-I-250-0,1, штангенлубиномером ШГ-160-0,05, нутромером НМ(75-175)-0,01,

глубиномером 100-0,01 (ГОСТ 166-89), специальным шаблоном для контроля профиля

канавки, образцами шероховатости (ГОСТ 9378-75).

Координатно-расточная

операция 030 выполняется за два установа. На первом установе осуществляется

обработка четырёх отверстий диаметром 6,6 мм и длиной 12 мм и четырёх отверстий

диаметром 4,2 мм под резьбу М5-7Н длиной 10 мм. На втором установе производится

обработка двух отверстий диаметром 7,1 мм под резьбу М8-7Н глубиной 22 мм с

зенковкой диаметра 12 мм на глубину 5 мм и трёх отверстий диаметром 8 мм

глубиной

12 мм с расточкой до диаметра 12 Н7 на глубину 10 мм. Заготовка крепится к

столу с помощью универсального сборного приспособления (схема закрепления

представлена на рисунке 1.2). При обработке используется следующий инструмент:

свёрла спиральные диаметрами 6,6 мм, 7,1 мм и 8 мм, зенкер диаметром 12 мм.

Материалом режущей части инструмента является твёрдый сплав марок для свёрл

ВК8, для зенкера Т15К6 ([3] т. 3 с. 116-118). Контроль размеров производится

штангенциркулем

ШЦ-I-125-0,1 (ГОСТ 166-89), пробкой 12Н7 и образцами шероховатости (ГОСТ 9378-75).

На

координатно-расточной операции 035 производится обработка отверстия диаметром

40 мм с уступом диаметром 52Н9 мм с фаской 15 0 , а также отверстия

диаметром 18,5 мм с уступом диаметром 20 мм и канавкой 21 мм, трёх отверстий

диаметром 3,3 мм под резьбу М4-7Н с уступом диаметром 5 мм. Заготовка крепится

к столу станка с помощью универсального сборного приспособления (схема

закрепления представлена на рисунке 1.3). При обработке используется следующий

инструмент: свёрла спиральные диаметрами 3,3 мм,

На

координатно-расточной операции 035 производится обработка отверстия диаметром

40 мм с уступом диаметром 52Н9 мм с фаской 15 0 , а также отверстия

диаметром 18,5 мм с уступом диаметром 20 мм и канавкой 21 мм, трёх отверстий

диаметром 3,3 мм под резьбу М4-7Н с уступом диаметром 5 мм. Заготовка крепится

к столу станка с помощью универсального сборного приспособления (схема

закрепления представлена на рисунке 1.3). При обработке используется следующий

инструмент: свёрла спиральные диаметрами 3,3 мм,

12 мм, 20 мм, 38 мм - Р9К6 ([2] т. 2 с. 115), ВК8 ([2] т. 3 с. 116-118); фрезы

концевые диаметрами 12 мм и 58 мм, фреза Т-образная диаметром 80 мм шириной 5

мм -Т15К6 ([2] т. 3 с. 116-118); зенкер диаметром 5 мм -Т15К6 ([2] т. 3 с.

116-118); а так же используются расточные упорные резцы и специальный

канавочный резец для обработки внутренней канавки. Контроль размеров

осуществляется штангенциркулем ШЦ-II-250-0,05 (ГОСТ 166-89), специальным

шаблоном для контроля профиля канавки.

На слесарной операции осуществляется съём заусенцев, а также зенкуются фаски и нарезаются резьбы М8-7Н в двух отверстиях, М4-7Н в трёх отверстиях и М5-7Н в четырёх отверстиях.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.