Z3,.1 =А2.1 -А3.1 =157-0,63 - 156 -0,4 = 1 + 0,63-0,4 Zmin =0,6 > 0,25 мм

Z4,.1 =А3.1 -А4.1 =156-0,4 - 155 -0,4 = 1 + 0,4-0,4 Zmin =0,6 > 0,25 мм

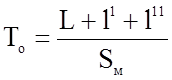

Таблица 1.11 - Расчет технологических размеров

В миллиметрах.

|

Индекс размера |

Величина и допуск |

Ожидаемая погрешность |

Среднее значение |

Допустимая коррекция |

Среднее скорректированное значение |

Индекс размера |

Допуск и знак |

Уравнение |

Средний расчетный размер |

Номинальный расчетный размер |

Скорректированный номинальный размер |

Скорректированный средний размер |

|

S1 |

155 -0,4 |

4,0 |

154,8 |

0 |

154,8 |

А4.1 |

-0,4 |

А4.1 =S1 |

154,8 |

155,0 |

155 -0,4 |

154,8 |

|

Z1.1 |

1,25 |

9,2 |

5,85 |

+ |

6,6 |

А3.1 |

-0,4 |

А3.1=А4.1- Z4.1 |

155,45 |

155,65 |

156 -0,4 |

155,8 |

|

Z2.1 |

0,5 |

1,8 |

1,4 |

+ |

1,715 |

А2.1 |

-0,63 |

А2.1= А3.1- Z3.1 |

156,565 |

156,88 |

157 -0,63 |

156,685 |

|

Z3.1 |

0,25 |

1,03 |

0,765 |

+ |

0,885 |

А1.1 |

-1,2 |

А1.1= А2.1- Z2.1 |

158,085 |

158,685 |

159 -1,2 |

158,4 |

|

Z4.1 |

0,25 |

0,8 |

0,65 |

+ |

1,0 |

А0.1 |

±4,0 |

А0.1= А1.1- Z1.1 |

164,25 |

164,25 |

165±4,0 |

165 |

1.8.3 Расчет припусков на механическую обработку поверхностей

Расчет припусков производится на размер . Обработка этой поверхности осуществляется в два этапа.

Рассчитаем исходные данные необходимые для расчета припусков с помощью программы «prip» по методу профессора Кована.

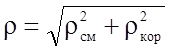

Определим пространственное отклонение для заготовки данного типа по формуле:

([4]т.4.7 с.67) (1.12)

([4]т.4.7 с.67) (1.12)

Где r эксц=1,8 мм ([5]т.17 с.186)

rкор=0,8 мм ([5]т.17 с.186)

Таким образом пространственное отклонение для заготовки составляет rз=2,0 мм.

Величина остаточного пространственного отклонения после чернового растачивания составит:

r2=0,06*r з= 0,06*2000=120 мкм ([1] с.88) (1.13)

Величина остаточного пространственного отклонения после чистового растачивания составит

r3=0,04*r2=0,04*120=4,8 мкм ([1 ] с.88) (1.14)

Для выполнения расчета припусков на ЭВМ программа запрашивает погрешности базирования и закрепления. Погрешность базирования Ебаз=0, так как обработка этой поверхности на всех операциях технологического маршрута выполняется с одной базы, а погрешность закрепления определим по учебнику [4].

![]() (т.4.10 с.75,77)

(т.4.10 с.75,77)

(т.4.10 с.76,78)![]()

Результаты расчета припусков выполненного на ЭВМ приведены ниже, а схема расположения полей допусков и припусков - на листе «Заготовка».

1.8.4 Расчет режимов резания

Расчёт режимов резания резания производится на операции 040, 045, 050.

Аналитическим методом производится расчет режимов резания по

методическим указаниям [12] на три различных перехода: точение диаметра 165 мм

с шероховатостью

Rа =2,5 мкм, сверление трёх отверстий диаметром 8 мм

на глубину 12 мм; зенкерование отверстия диаметром 12 мм на глубину 10 мм.

Расчет расточного перехода.

Глубина резания составляет 1 мм. период стойкости режущей части резца

составляет

ТЭ =45 мин.([12]с.102).

Подача выбирается исходя из следующих ограничений ([12]т. 1,3 с.28):

-жесткость системы «инструмент-приспособление-деталь»

-чистота обработанной поверхности (шероховатость).

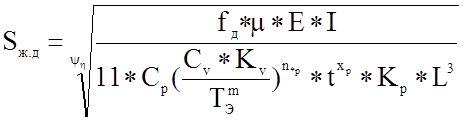

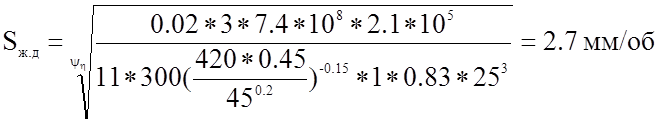

Подача по жесткости определяется по формуле 1.15 ([12] с. 39).

(1.15)

(1.15)

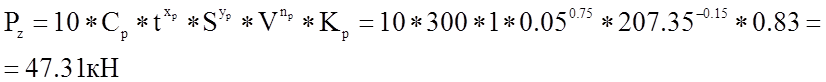

Где yP=0,75; nP= -0.15; xP=1.0; KP=0.83; CP=300; (пр. 14 с.142)

CV=420; m=0,2; Кv=0.45; (пр.8 с.137)

Тэ=45 мин - период стойкости

t=1 мм глубина резания;

fд =1/5Тd=0,02

мм - прогиб резца;

m =3 -коэффициент схемы закрепления;

Е = 2,1*10 5 МПа - модуль упругости;

I = 0,05*D 4=7,4*10 8 - момент инерции (с.38);

L =25 мм -длинна обработки.

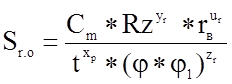

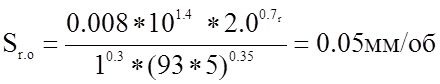

Подача, допускаемая шероховатостью обрабатываемой поверхности, определяется по формуле 1.16 (с. 41):

(1,16)

(1,16)

где

См = 0,008 ( т. 1,10 с. 42);

Rz = 10 мкм -

шероховатость поверхности;

rв

= 2,0 мм - радиус при вершине режущей части;

j=93

0 и j1

= 5 0- главный и вспомогательный углы в плане;

yr=1.4;

ur

=0.7 ; xr

=0.3; zr

=0.35 - (т.1.10 с.42)

в качестве экономического значения подачи принимается наименьшая из рассчитанных подач, допускаемых принятыми техническими ограничениями для заданных условий. Такой является подача, ограничиваемая шероховатостью обрабатываемой поверхности:

SЭ =Sr.o =0,05 мм/об.

Данную подачу можно реализовать на токарном станке с ЧПУ модели 16К20Т1, поскольку она находится в пределах от 0,01 мм/об. до 2,8 мм/об. Так как на данном станке бесступенчатое регулирование подачи, то окончательно подача составляет 0,05 мм/об.

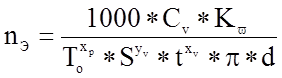

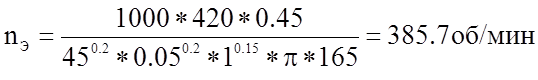

Число оборотов шпинделя определяется по формуле 1.17

(1.17)

(1.17)

тогда

Это число оборотов возможно реализовать на данном станке, так как оно находится в пределах от 10 до 2000 об/мин. В качестве действительного числа оборотов шпинделя с учётом выполнения условия пяти процентов принимается nд = 400 об/мин. Таким образом минутная подача составит Sм = nд *Sд = 20 мм/мин.

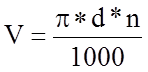

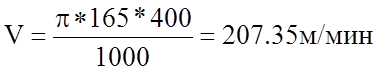

Действительная скорость резания определяется по формуле 1.18

(1.18),

(1.18),

тогда

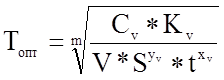

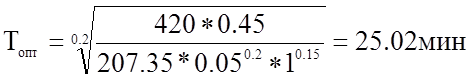

Оптимальный период стойкости определяется по формуле 1.19.

(1.19)

(1.19)

тогда

Сила резания определяется по следующей формуле:

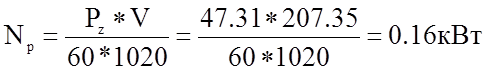

Мощность резания определяем следующим образом:

коэффициент использования станка по мощности определяется следующим образом:

Данный режим можно реализовать на этом станке.

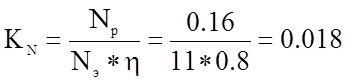

Определяем машинное время по формуле 1.20

(1.20)

(1.20)

где L =39 мм - длина

обработки4

l1

= 0 мм и l11=0

мм -врезание и перебег.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.