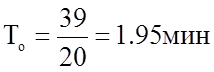

Тогда

Окончательно

рассчитанный режим: t

= 1 мм.; S

=0,05мм/об.; п =400мм/мин.;

То =1,95 мин.

Расчёт режимов для сверления.

Глубина резания определяется как половина диаметра сверления и равна 4 мм. Период стойкости сверла по [5](т.30 с.297) составляет Тэ=25 минут.

При сверлении стали сверлом диаметром 6-8 мм подача рекомендуется в пределах 0,15-0,20 мм/об ([5] т.25 с.277). Принимается Sтаб=0,17 мм/об.

Подача, допускаемая прочностью сверла определяется по формуле 1.21.

![]() , (1.21)

, (1.21)

где Cs=7,0

([5]т.28 с.278)

Кls=1.0

([5]т.31 с.280).

Тогда

![]()

Поскольку подача, допускаемая прочностью сверла больше чем табличная подача, то условие прочности сверла выполняется.

Для определения подачи, допускаемой прочностью механизма подачи станка необходимо определить осевую силу по формуле 1.22.

![]() (1.22)

(1.22)

где CP=68;

q=1; y=0.7;

КР=(600/750) 0,75=0,85; ([5]т.32

с.281)

Тогда

![]()

Условие прочности механизма подачи соблюдается поскольку максимальное усилие станка 7200 Н. Поэтому назначенная подача Sтаб=0,17 мм/об вполне допустима.

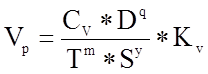

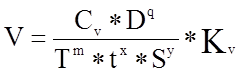

Скорость резания допускаемая режущими свойствами инструмента определяется по формуле 1.23

(1.23)

(1.23)

где Сv

= 7.0; q = 0.4; m

= 0.2; y = 0.7; Kv

=0.8; ([5]т.28 с.278)

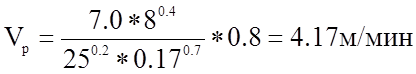

Тогда

Определяем

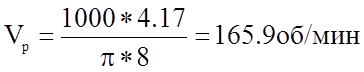

частоту вращения шпинделя по формуле 1.18

По

паспорту станка принимается частота вращения 160 об/мин. Тогда скорость резания

составит Vд

=4,02 м/мин. При таких условиях минутная подача составляет

Sм

= 27,2 мм/мин. По паспорту станка принимается минутная подача в размере 25

мм/мин. Тогда фактическая оборотная подача составляет 0,16 мм/об.

Крутящий момент, затрачиваемый на резание определяется по формуле 1.24

![]() (1.24),

(1.24),

где СМ = 0,0375; q = 2; y = 0.8; ([5]т.28 с.278)

Тогда

![]()

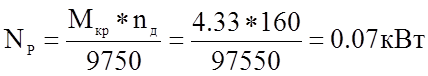

Мощность резания определяем по следующей формуле:

(1.25)

(1.25)

Машинное время обработки определяется по формуле 1.17, где l1=0.4D=3,2 мм.

Тогда ТО=15,3 / 25=0,608 мин.

Окончательно

режим резания при сверлении Sф

= 0,16 мм/об; V=4,02

м/мин;

n= 160 об/мин; ТО=0,608

мин.

Расчётный режим резания для зенкерования диаметра 12.

Глубина резания при зенкеровании определяется как половина разницы диаметров и для данных условий составляет 2 мм. Период стойкости зенкера составляет 45 минут ([5]т.30 с.279). Для описанных условий резания подача рекомендуется в пределах 0,3-0,6 мм/об ([5]т.30 с.279). Принимается подача в размере Sтабл= 0,45 мм/об.

Проверка выбранной подачи по прочности зенкера осуществляется по формуле 1.21,

где Cs=16,5 ([5]т.28 с.278) Кls=0,7 ([5]т.26 с.280).

![]()

По прочности зенкера принимается подача S = 0,40 мм/об.

Проверка принятой подачи по осевой силе, допускаемой прочностью механизма подачи, осуществляется следующим образом. По формуле 1.26 определяем осевую силу резания

![]() ([5] с.277) (1.26),

([5] с.277) (1.26),

где CP=67;

х=1,2; y=0.65; КР=(600/750)

0,75=0,85; ([5]т.32 с.281).

Тогда

![]()

Условие прочности механизма подачи выполняется, поскольку 721,7 Н < 7200 кН.

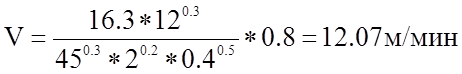

Скорость резания, допускаемая режущими свойствами инструмента, определяется по формуле 1.27.

([5] с.276) (1.27)

([5] с.276) (1.27)

где Сv = 16,3; q = 0.3; х = 0,2; m = 0.3; y = 0.5; Kv

=0.8; ([5]т.29 с.279)

Тогда

Частота вращения шпинделя определяется по формуле 1.18 и составит nP= 320 об/мин.

По паспорту станка принимается nд =315 об/мин. Тогда фактическая скорость резания составит V=(3,14*12*315)/100 =11,87 м/мин.

Минутная подача составит Sм = nд *Sд = 126 мм/мин. По паспорту станка принимаем Sм =125 мм/мин. Тогда фактическая оборотная подача составит Sф = Sм / n = 0,39 мм/об.

Крутящий момент определяется по формуле 1.28.

![]() (1.28)

(1.28)

где СМ = 0,09; q = 1; х = 0,9 y = 0.8; ([5]т.32 с.281).

Тогда

![]() .

.

Мощность резания определяется по формуле 1.22 и составляет 0,26 кВт.

Машинное время определяется по формуле 1.17, где врезание и перебег равны нулю. Таким образом То = 10/125 = 0,08 мин.

Окончательно

режим резания при зенкеровании: S =0,39 мм/об.; V = 11,87 мин.;

n = 315 об/мин.; Sм = 125 мм/мин.; То =0,24 мин.

Режимы на все остальные переходы операций 040, 045, 050 определены по нормативам [13] и сведены в таблицу 1.12.

Таблица 1.12 - Режимы резания

|

Наименование операции |

Наименование перехода |

t, мм |

Sо , мм/об |

n, об/мин |

V, м/мин |

Sм , мм/мин |

Tо , мин |

|

Токарная с ЧПУ |

Чистовое точение диаметра 184 мм |

0,75 |

0,35 |

315 |

181,99 |

110,25 |

0,17 |

|

Тонкое точение диаметра 184 мм |

0,25 |

0,12 |

500 |

288,88 |

60 |

0,12 |

|

|

Растачивание диаметра 165 мм с подрезкой дна |

0,4 |

0,05 |

400 |

207,35 |

20 |

3,175 |

|

|

Прорезание канавок |

0,1 |

0,1 |

250 |

144,44 |

25 |

0,12 |

|

|

Координатно-расточная с ЧПУ |

Зацентровка под диаметр 8 мм и резьбу М8-7Н |

4 |

0,15 |

1000 |

31,4 |

150 |

0,33 |

|

Зацентровка под диаметр 6.6 мм и резьбу М5-7Н |

2,5 |

0,25 |

1400 |

21,98 |

315 |

0,15 |

|

|

Сверление диаметра 4,2 мм под резьбу М5-7Н |

2,1 |

0,15 |

2000 |

26,4 |

315 |

0,17 |

|

|

Сверление

диаметра |

3,3 |

0,19 |

1400 |

29 |

250 |

0,28 |

|

|

Нарезание

резьбы |

- |

1,0 |

554 |

8,7 |

554 |

0,12 |

Продолжение таблицы 1.12

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.