![]() где βi- коэффициент

степени неравномерности вкраплений при уменьшении крупности от dндо di(если по

расчету окажется,

что βi>1 следует принимать βi=1); βн -начальное

значение коэффициента; dн и di - размер

максимальных кусков соответственно до дробления (начальная крупность) и

после дробления в данной стадии уменьшения крупности.

где βi- коэффициент

степени неравномерности вкраплений при уменьшении крупности от dндо di(если по

расчету окажется,

что βi>1 следует принимать βi=1); βн -начальное

значение коэффициента; dн и di - размер

максимальных кусков соответственно до дробления (начальная крупность) и

после дробления в данной стадии уменьшения крупности.

Последовательность расчета схемы следующая:

1. После того как установлены начальная масса пробы Qн, максимальная крупность кусков dни значения параметров α и βн, решаем, сколько материала нужно выдать в химическую лабораторию для анализа Qx, сколько оставить в качестве, дубликата пробы Qд и, если нужно, для арбитражного анализа Qα. Суммарная масса этих проб является конечной массой Qx до которой необходимо сократить начальную пробу,

![]()

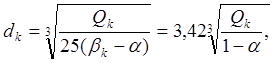

2. По формуле (3) находим конечную крупность dk , при которой можно выделить пробу массой Qk:

где βк =1 ;Qk-в килограммах.

3. Подсчитаем общую степень дробления:

![]()

Если общая степень дробления для уменьшения крупности от dндо dk может быть достигнута за один прием, следует установить число приемов дроблении и крупность в каждом приеме, При этом iобщ=i1i2………in, где i1,i2,in - степени .дробления в отдельных приемах..

4.Если Qн соответствующая начальной крупности dн больше Qmin2 раза, обработку целесообразно начать с сокращения начальной пробы до получения пробы, масса которой

![]()

Для начального (нулевого) приема обработки определяем степень сокращения S0 и число сокращений т0.

В каждом приеме обработки степень сокращения

Si=Qi-1/Qi (8)

где Qi-1 - масса npoбы, поступившей в данный прием обработки; Qi- масса пробы после сокращения в данном приеме.

Число сокращений т - число делений на две более или менее равные части сначала всего материала, поступившего в данную стадию, затем одной из половин, четверти и т.д. пока не будет выделена минимальная масса, соответствующая данной крупности.

Найдем т. из равенства

mi=3,32lgSi (9)

Если mi дробное число, принимаем ближайшее меньшее целое число.

5. Рассчитываем минимальную массу пробы Qmin соответствующую крупности, получаемой в первом приеме дробления:

d1=dn/i1 (10)

Определяем степень сокращения в этом цикле обработки пробы и число сокращений т1 по формулам (8) и (9).

В общем случае т1 может оказаться дробным числом, его следует округлить до ближайшего меньшего числа, тогда фактическая масса сокращенной пробы в первом цикле Q1будет находиться в пределах, указанных в формуле (7).

6, Аналогично рассчитываем показатели второго приема обработки пробы , в котором крупность d2=d1/ i2, затем третьего и т.д.

7. Результаты расчета изображаем на схеме обработки пробы. Если dx>0,1 мм, необходимо предусмотреть, доизмелъчение выделенной пробы до 0,1 мм, после которого должно быть произведено дальнейшее сокращение с выделением Qx1,Qд и Qα

Коли dx <0,l мм, доизмельчение не требуется. Эти дополнительные операции также должны бить изображены на схеме.

Кроме того, требуется указать способы и средства выполнения всех операций, предусмотренных схемой, и назначение остатков сокращений.

Порядок выполнения работа

|

1) крупность максимальных кусков в пробе dн= 2,5 см;

2) ожидаемое содержание меди в руде около 1 %.

3) основным медьсодержащим минералом является халькопирит, для которого среднее содержание меди в минерале можно принять равным 30 %\

4) среднее содержание полезного минерала в пробе α = 0,03;

5) содержание полезного минерала в наиболее крупных кусках -.сростках достигает 15 %% следовательно, коэффициент степени неравномерности распределения включений полезного минерала о вмещающую породу β=0,15;

Задание* Рассчитать схему обработки пробы с выделением конечной навески Qх= 0,4 кг, из них Qx= 0,1 кг,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.