ГОСТ 12080-66.

Так как вал выполняется за одно целое с колесом а2, то он изготавливается из того же материала (сталь 12ХH2, обработка—

цементация).

|

материал |

обработка |

sв, МПа |

sт, МПа |

|

Cталь 12ХН2 |

цементация |

1000,000 |

800,000 |

Определение диаметра консольной части вала.

, где [t]—предельное напряжение кручения на вале

, где [t]—предельное напряжение кручения на вале

[t]=0,025× sв

мм

мм

Отсюда получаем, что ближайший стандартный диаметр вала под муфту равен 26 мм. Диаметр под пальцы — D1=84 мм.

Построение расчетной схемы вала

Расчетная схема представляет собой условное изображение вала (в виде линии) с опорами с учетом внешних силовых факторов (в качестве опор берутся подшипники).

Под внешними силовыми факторами понимаются:

· сосредоточенная нагрузка (поперечная и осевая)

· распределенная нагрузка

· изгибающий момент

· крутящий момент

В случае рассматриваемого вала на него действуют: поперечная

сосредоточенная нагрузка, изгибающий и крутящий мометны.

Со стороны муфты на вал действует радиальная сила Fr2, вызванная рассогласованием осей соединяемых валов

Fr2=0.2×Ft2, где Ft2=2Ta2/D1=2×93.75/0.084=2232 Н — окружное усилие, действующее на пальцы муфты.

Fr2=0.2×2232=446.4 Н

В зацеплении действует сила, вызванная неравномерностью распределения нагрузки между сателлитами Fоп а2.

, где n=0,8—вероятностный коэффициент

, где n=0,8—вероятностный коэффициент

Н

Н

В расчетной схеме направление действия внешних силовых факторов выбирается таким, чтобы реакции от них в наиболее нагруженной опоре

(подшипник В) суммировались.

Размеры OA1, AB, BO2 определяются из проектирования и равны:

O1A=84.5 мм

AB=45 мм

BO2=26.5 мм

Определение реакций в опорах

SМb=0—условие равновесия в опоре B.

Fr2×(O1A+AB)+Fоп а2×BO2-Ra×AB=0

Отсюда,

Ra=( Fr2×(O1A+AB)+Fоп а2×BO2)/AB=(446.4×(0.0845+0.045)+133.0×0.0265)/0.045=1363 Н

SМa=0—условие равновесия в опоре A.

Fr2×O1A-Rb×AB+Fоп а2×(AB+BO2)=0

Отсюда,

Rb=(Fr2×O1A+Fоп а2×(AB+BO2))/AB=(446.4×0.0845+133.0×(0.045+0.0265))/0.045=1049.6 Н

Определение моментов

Изгибающие моменты:

Ma= Fr2×O1A=446.4×0.0845=37.723 Н×м

Mb= Fоп а2×BO2=133.0×0.0265=3.525 Н×м

Крутящие моменты:

На всем валу действует постоянный крутящий момент Ta2=93.75 Н×м

|

Fr2 |

Н |

446,4 |

|

Fоп а2 |

Н |

133,0 |

|

Ra |

Н |

1363 |

|

Rb |

Н |

1049,6 |

|

Ma |

Н×м |

37,72 |

|

Mb |

Н×м |

3,525 |

|

Ta2 |

Н×м |

93,75 |

Проверка вала на прочность

Из приведённой схемы видно, что наиболее опасным является сечение вала, соответствующее подшипнику в опоре А.

|

материал |

обработка |

sв, МПа |

sт, МПа |

|

12ХН2 |

цементация |

1000 |

800.0 |

Cилы, действующие на вал

|

Fr2 |

Н |

446.4 |

|

Fоп а2 |

Н |

133.0 |

|

Ra |

Н |

1363 |

|

Rb |

Н |

1049.6 |

|

Ma |

Н×м |

37.7 |

|

Mb |

Н×м |

3.525 |

|

Ta2 |

Н×м |

93.75 |

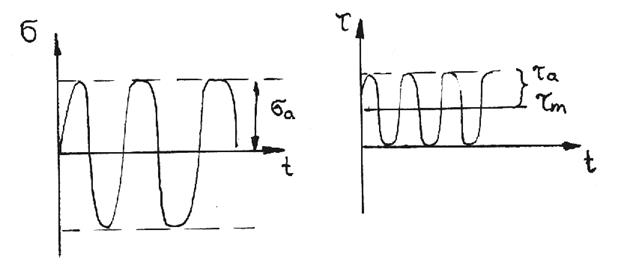

Коэффициент асимметрии цикла для нормальных напряжений R=-1.

Предполагая, частые пуски и остановами коэффициент асимметрии цикла для касательных напряжений примем R=0.

sm=0;

sa=MA/W= MA/(pd3/32)=37.7/(p×0.0303/32)=14.22 МПа;

tm=ta=TA/2Wp= TA/(2pd3/16)=93.75/(2×p×0.0303/16)=8.846 МПа;

В соответствии с рекомендациями ([3] стр.77):

s-1=0.4×sв=0.4×1000=400 МПа; s0=1.6×s-1=1.6×400=640 МПа;

t-1=0.6s-1=0.6×400=240 МПа; t 0=1.9× t -1=1.9×240=456 МПа.

Эквивалентное число циклов для заданного режима нагрузки было найдено при расчёте допускаемых изгибных напряжений

NE=4.181×108

т.к. NE > 4×106, то следует принять коэффициенты Kcs= Kct=1.

Из всех концентраторов напряжений выбираем посадку с гарантированным натягом, как наихудший.

где Кs—эффективный коэффициент концентрации нормальных напряжений;

Кt—эффективный коэффициент концентрации касательных напряжений;

es—коэффициент влияния абсолютных размеров;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.