SМC=0—условие равновесия в опоре C.

-Ra×(AB+BC)-Fоп h1×BC+Fr1×CD+Ми=0

Отсюда,

Ra=(Fr1×CD+Ми-Fоп h1×BC)/(AB+BC)=

=(10714.2×0.1025+300-872.7×0.060)/(0.060+0.060)=11215.4 Н

Определение моментов

Изгибающие моменты:

Ми=300 Н×м

Mb=Ra×AB=11215.4×0.060=672.9 Н×м

Mс=Fr1×CD+Ми=10714.2×0.1025+300=1398.2 Н×м

Крутящие моменты:

На участке вала ВD действует постоянный крутящий момент Tт=3000 Н×м

|

Fr1 |

Н |

10714,2 |

|

Fоп h1 |

Н |

872,7 |

|

Ra |

Н |

11215,4 |

|

Rc |

Н |

22802,4 |

|

Mи |

Н×м |

300 |

|

Mb |

Н×м |

672,9 |

|

Mc |

Н×м |

1398,2 |

|

Th1 |

Н×м |

3000 |

Из приведённой расчетной схемы видно, что наиболее опасным является сечение вала, соответствующее подшипнику в опоре С.

|

материал |

обработка |

sв, МПа |

sт, МПа |

|

40ХН |

улучшение |

850 |

600 |

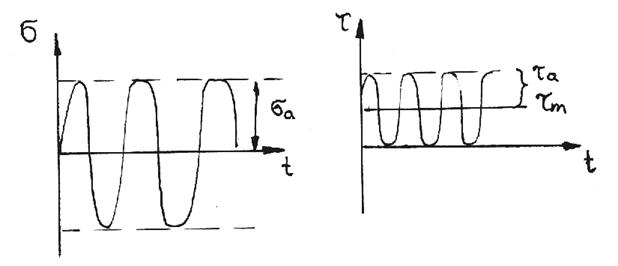

Коэффициент асимметрии цикла для нормальных напряжений R= -1.

Предполагая частые пуски и остановами коэффициент асимметрии цикла для касательных напряжений примем R=0.

sm=0;

sa=MC/W=MC/(pd3(1-(d0/d)4)/32)=

=1398.2/(p×0.1103(1-(0.060/0.110)4)/32)=11.75 МПа;

tm=ta=TC/2Wp=TC/(2pd3(1-(d0/d)4)/16)=

3000/(2×p×0.1103(1-(0.040/0.110)4)/16)=5.844 МПа;

В соответствии с рекомендациями ([3] стр.77):

s-1=0.43×sв=0.43×850=365.5 МПа; s0=1.6×s-1=1.6×365.5=584.80 МПа;

t-1=0.6×s-1=0.6×365.5=219.3 МПа; t 0=1.9× t -1=1.9×219.3=416.67 МПа.

Из всех концентраторов напряжений выбираем посадку с гарантированным натягом, как наихудший.

где Кs—эффективный

коэффициент концентрации нормальных напряжений;

где Кs—эффективный

коэффициент концентрации нормальных напряжений;

Кt—эффективный коэффициент концентрации касательных напряжений;

es—коэффициент влияния абсолютных размеров;

![]() —коэффициенты шероховатости;

—коэффициенты шероховатости;

![]() —коэффициенты шероховатости;

—коэффициенты шероховатости;

Ку=1—коэффициент упрочнения.

Из таблицы 4.2 [3] находим отношение

Из таблицы 4.3 [3] находим для Ra=1.25

и sв=850 МПа ![]()

Коэффициенты запаса по нормальным и по касательным напряжениям ищутся по следующим формулам:

где ys и yt—коэффициенты материала и термообработки;

Kcs= Kct=1—коэфиициенты эквивалентного числа циклов.

В соответствии с рекомендациями ([3] стр.77) для деталей подвергнутых улучшению ys=0.4 yt=0.2

Следовательно, вал выдерживает нагрузки.

Т.к. опора С является самой нагруженной, то выбор подшипников произведем из условий максимального нагружения, т.е. под действием реакции Rc.

Приведенная радиальная нагрузка

Pc=V×Rc×Kб×Kт,

где V—коэффициент вращения кольца подшипника относительно вектора нагрузки (V=1) при вращении внутреннего кольца;

Кб—коэффициент безопасности (Кб=1,3);

Кт—температурный коэффициент (Кт=1).

Pc=1×22802.4×1.3×1=29643 Н

Расчетное значение динамической грузоподъемности

Срасч=Р×LE1/m'/Kкач, где m'—коэффициент типа подшипников (m'=3 для шариковых подшипников);

Ккач—коэффициент качества подшипников (Ккач=1).

LE=60×10-6×nh1×(thE)H/(nзам+1)—эквивалентное число миллионов циклов нагружения подшипников (nзам=0—планируемое количество замен подшипников);

LE=60×10-6×45×3766/(0+1)=10.17 млн. циклов

Срасч=29643×10.171/3/1=64222 Н

Выбор подшипников

Подшипники выбираются, исходя из условий:

C>Cрасч

d³dпроект=105 мм

n>|nh|

|

тип подшипника |

122 |

радиальный шариковый подшипник особолегкой серии |

|

|

Размеры, d´D´B |

110´170´28 |

||

|

Расчетное значение |

Реальное значение |

||

|

С |

64222 Н |

64300 Н |

|

|

d |

105 мм |

110 мм |

|

|

n |

45 мин-1 |

4000 мин-1 |

|

Для передачи крутящего момента на входном и выходном валах для крепления с полумуфтами используются призматические шпонки, изготовленные из стали 45

sт=350 Мпа—предел текучести стали 45 (стр.173 КП)

Расчет длины шпонки производиться на основании диаметра вала, размеров сечения шпонки, крутящего момента.

L ³2×T×103/{d×(h-t1)[sсм]}+b, —минимальная длина призматической шпонки со скругленными торцами где Т—максимальный крутящий момент на валу;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.