2.2.2 Технологический процесс производства

исходного материала (катанки)

Исходной заготовкой под латунированную проволоку и металлокорд служит катанка диаметром 5,5 мм, прокатываемая на стане 150 из катанной заготовки сечением 125х125 мм.

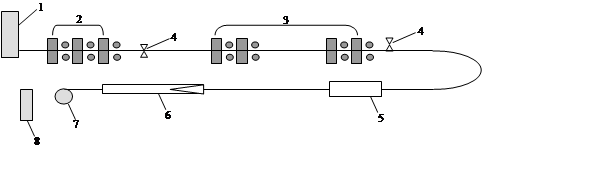

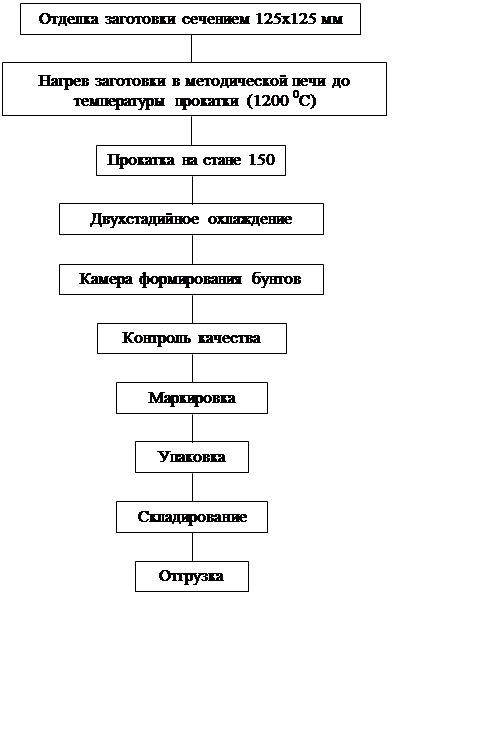

Непрерывный мелкосортный стан 150 имеет в своем составе 4 группы клетей: черновую (из 6-ти клетей (2)), первую промежуточную (из 3-х консольных клетей (3)), вторую промежуточную (из 4-х консольных клетей (3)), проволочного блока (5) (10 рабочих кассет с общим приводом и расположением валковых шайб под углом 450 к горизонту и 900 между соседними кассетами), систему охлаждения «Стелмор» (6), установки контроля поверхностных дефектов, агрегат холодной резки, комплекс оборудования по упаковке и обвязке продукции (7). Схема расположения основного оборудования стана приведена на рисунке 2.1, а технологическая схема производства катанки диаметром 5,5 мм приведена на рисунке 2.2.

|

1-методическая печь, 2-черновая группа клетей, 3-промежу-точный блок клетей, 4-ножницы, 5-проволочная группа, 6-виткообразователь и транспортер, 7-сборник бунтов, 8-передаточные устройства.

Заготовка сечением 125 х 125 мм после разливки поступает на холодильник, затем в методическую печь, где происходит нагрев до температуры прокатки (12000С), затем гидросбив и прокатка на стане 150. В качестве вытяжных систем для прокатки в основном используется система овал - круг. После прокатки круглый раскат поступает на 10-ти клетьевой блок типа «Моргана». Температура прокатки 930 - 10700С, скорость прокатки 90 м/с.

На первом этапе предусмотрено регулируемое ускоренное водное охлаждение между блоками и виткообразователем. Витки катанки раскладываются на цепной транспортер и подвергаются ускоренному охлаждению воздухом, подаваемым вентилятором. После охлаждения витки катанки собираются в бунт и крюковым конвейером транспортируются на участок отделки готовой продукции, где отбираются образцы для контроля качества. Затем бунты маркируются в трех местах, взвешиваются и передаются на склад готовой продукции сортопрокатного цеха.

Со склада сортопрокатного цеха катанка железнодорожным или автомобильным транспортом передается на склады сталепроволочных цехов (СтПЦ-1 с ПМК и СтПЦ-2 с ПМК).

|

2.3 Технологический процесс и оборудование для изготовления металлокорда

2.3.1 Технологическая схема производства металлокорда 2+7х0,23 НТ

Технологическая схема изготовления металлокорда 2+7х0,23 НТ с учетом модернизации технологии приведена на рисунке 2.3.

Катанка диаметром 5,5 мм, прошедшая входной контроль поступает на участок подготовки поверхности к волочению – на установку вибрационного травления, схема которой приведена на рисунке 2.4.

Установка вибрационного травления проволочных мотков состоит из автоматической транспортной установки (1) и химико-технического оборудования, в состав которого входит:

· линия предварительной обработки (травление, промывка);

· линия дополнительной обработки (бурирование, сушка);

Химико-технологическое оборудование состоит из входного шлюза (2), трёх ванн каскадного травления в растворе соляной кислоты (3), трёх ванн промывки (4,5), ванны для активизации поверхности катанки перед фосфатированием, ванны фосфатирования, промывочной ванны (5), ванны бурирования (6), выходного шлюза (2), сушильной печи (7) и вспомогательных устройств для работы всей установки. Ванны для травления закольцованы с установкой для регенерации отработанного солянокислого раствора.

В ходе травления в соляной кислоте поверхность металла очищается от оксидов в результате их растворения. С увеличением концентрации и температуры кислоты (от 0 до 35±5°С) скорость растворения непрерывно и быстро возрастает. Время травления выбирается согласно содержанию углерода в стали (3–7 мин).

Промывка производится непосредственно за травлением, чтобы удалить с поверхности металла остатки кислоты, окалины, грязи. Все операции промывки осуществляются при температуре окружающей среды.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.