Для нарезания резьб в глухих отверстиях длина заборного конуса мала: l1≈2Р, для стандартных гаечных метчиковl1 ≈12Р. Для лучшего отвода стружки при нарезании глухих отверстий применяют метчики с винтовыми канавками, направление которых то же, что и направление резьбы. Угол подъема канавки ω=10…45.

Затылование метчиков производится по заборной части, а при больших диаметрах нарезаемой резьбы (d > 10мм) и по профилю резьбы.

1.2.Определение производящих линий и методы их получения.

Движения в станках.

Любая поверхность детали, обрабатываемая на станке, может быть геометрически представлена как результат согласованного движения двух происходящих линий: образующей и направляющей. При обработке на станке эти линии и их взаимное перемещение обеспечиваются относительным движением заготовки и инструмента. В отдельных случаях роль образующей выполняет профиль режущей кромки инструмента. Результатом согласованного перемещения образующей и направляющей является форма поверхности детали. Согласованные движения, обеспечивающие получение образующей и направляющей и их взаимное перемещение, называют формообразующими. Формообразующие движения могут быть простыми и сложными. К простым движениям формообразования относятся вращательное и прямолинейное. Сложные движения формообразования получаются в результате сложения двух и более простых движений.

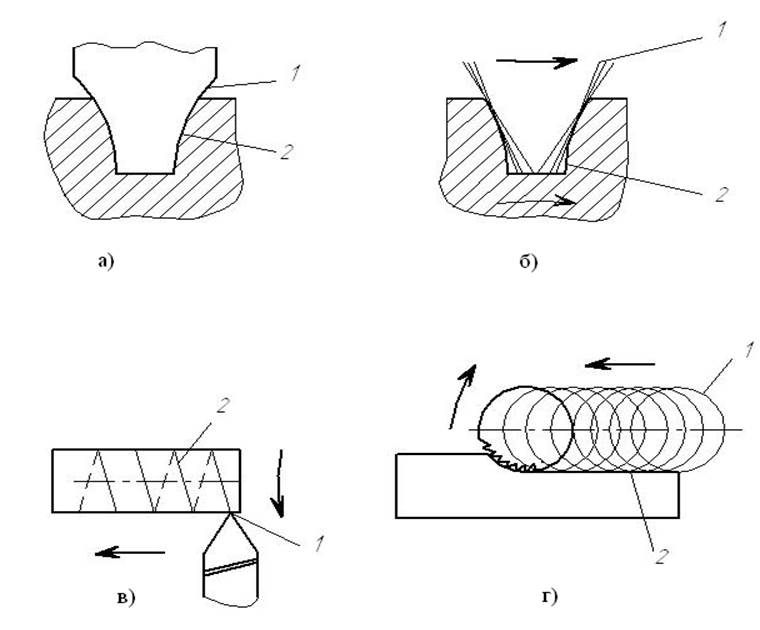

В зависимости от профиля режущей кромки и вида инструмента производящая линия может быть получена одним из четырех методов: копирования, обката, следа и касания(рис. 1.2.1.).

При обработке методом копирования производящая линия 2 получается как копия профиля режущей кромки 1 инструмента. Метод копирования целесообразно использовать в том случае, когда профиль режущей кромки близок к форме производящей линии.

При обработке методом обката производящая линия 2 получается как огибающая нескольких последовательных положений режущей кромки 1 при ее обкатывании по получаемой производящей линии. Применение этого метода оправдано, если режущая кромка инструмента и производящая линия соизмеримы по протяженности, но различаются по профилю (форме). Если протяженность режущей кромки намного (на порядок и более) меньше протяженности производящей линии, наиболее целесообразно использовать для получения производящей метод следа или метод касания. Для упрощения режущую кромку можно условно рассматривать как режущую точку.

При обработке методом следа производящая линия 2 получается в результате движения режущей точки вдоль заданной траектории. Таким образом производящая является следом от движения режущей точки 1 (режущей кромки инструмента).

При обработке методом касания производящая 2 образуется как огибающая совокупности траекторий движений режущей точки. Эти траектории обычно имеют форму прямой линии или окружности 1.

Образование поверхности при обработке резанием происходит в результате согласованных движений инструмента и заготовки. При этом непрерывно получаются образующие и направляющие, каждая из которых образуется одним из четырех рассмотренных методов.

Рис. 1.2.1. Методы формообразования:

а - копирование; б - обкатка; в - метод следа; г - метод касания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.