|

Компонент или параметр |

Сода кальциони-рованная, ГОСТ 5100-73, г/л |

Сода каусти-ческая, г/л |

Хромгипс ГОСТ 2652-48, г/л |

Нитрат натрия ГОСТ 19906-74. г/л |

Темпе-ратура раство-ра, 0К |

Продол-житель-ность процесса, мин |

|

величина |

20 |

2 |

1 |

5 |

348... 363 |

5…10 |

При абразивной обработке применяют зерна корунда, карбида кремния, карбокорунда ГОСТ 3647-80 при давлении сжатого воздуха 0,3…0,5 МПа.

Рисунок 4.2 – Структурная схема ремонта распределительного вала

Общая толщина покрытия при плазменном напылении /22/:

![]() (4.1)

(4.1)

где U – величина износа, мм, принимаем U=0,5 мм;

В – технологический припуск на усадку и последующую механическую обработку, мм, принимаем В=0,3 мм;

![]()

Средняя толщина напыляемого слоя за один проход составляет b=0,15…0,17 мм. Тогда среднее число проходов при плазменном напылении:

(4.2)

(4.2)

В проекте рассмотрен процесс восстановления кулачков распределительного вала методом плазменно-дугового напыления (приложение А).

4.3.3 Плазменно-дуговое напыление

После абразивной обработки и контроля качества поверхности вал устанавливают в центра станка 1К62, на суппорте которого вместо резцедержателя установлена плазменная горелка.

Горелка должна быть установлена так, чтобы ось плазменной струи располагалась к напыляемой поверхности под углом 600…900. Режим предварительного подогревания поверхности кулачка приведен в таблице 4.2

Таблица 4.2 – Режим предварительного подогревания

|

Параметр |

Единица измерения |

Показатель |

|

Ток плазмотрона (плазменной горелки) |

А |

325…350 |

|

Напряжение дуги |

В |

50…55 |

|

Дистанция подогрева |

Мм |

130…150 |

|

Расход плазмообразующего газа |

л/мин |

20…25 |

|

Скорость перемещения горелки |

м/мин |

30…50 |

Режим напыления приведен в таблице 4.3

Таблица 4.3 – Режим напыления

|

Параметр |

Единица измерения |

Показатель |

|

Ток плазменной горелки |

А |

350…400 |

|

Напряжение дуги |

В |

40…45 |

|

Дистанция напыления |

мм |

80…125 |

|

Расход плазмообразующей смеси |

л/мин |

40…45 |

5 Проектирование технологической оснастки

5.1 Приспособление для шлифования рабочей фаски клапана двигателя 6NVD-48

5.1.1 Анализ исходных данных для проектирования

В процессе ремонта и восстановления клапанов газораспределения возникает потребность установки их под углом 450 относительно шпинделя шлифовального станка, для обработки рабочей фаски. На основании этого спроектирована бабка с цанговым зажимом.

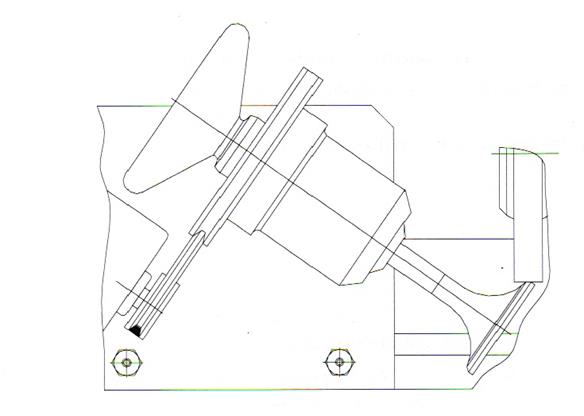

5.1.2 Принцип действия приспособления

Данное приспособление предназначено для шлифования рабочей фаски на круглошлифовальном станке. Корпус приспособления крепится на станке под углом 450 относительно шпинделя станка. В гнездах корпуса приспособления на шарикоподшипниках вращается пустотелый шпиндель, который приводится в движение (n=200-250 мин-1) от отдельного электродвигателя клиноременной передачей на шкив, закрепленный гайкой на шпинделе. Шток клапана вставляют в цангу и зажимают винтом. /28/

Рисунок 5.1

5.1.3 Конструкция приспособления и требования к ней

Конструкция приспособления представлена в графической части дипломного проекта. Основные детали приспособления анализированы. Материал корпуса – стальное литье.

Расчет приспособления

Расчет цангового зажима

При закреплении заготовка смещается по оси на величину:/4/

(5.1)

(5.1)

где Δ – зазор между цангой и заготовкой;

Сила затяжки цанги при отсутствии упора:/4/

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.