Предложенный

нами клапан, номинальный размер ![]() , имеет зазор между

втулкой и стержнем, равный 0,5 мм, т. е. клапан требует восстановления.

, имеет зазор между

втулкой и стержнем, равный 0,5 мм, т. е. клапан требует восстановления.

3.3 Дефектация детали

Оценка технического состояния клапана выполняется после производства обмеров и определения отклонений её действительных размеров от номинальных. /19/

Основным дефектом клапана является:

- трещины любого размера (образованные на штоке клапана или фаске).

Такие дефекты обнаруживаются с помощью лупы 5-10-ти кратного увеличения.

Наличие дефектов недопустимо, деталь в этом случае бракуют.

- выгорание, риски, вмятины – при наличии таких дефектов деталь восстанавливают в номинальные размеры;

- износ – обычно такой вид дефекта обнаруживается при помощи штангенциркуля;

- наклеп – обычно образуется с торцевой стороны клапана, в этом случае деталь либо бракуют, либо восстанавливают с последующей обработкой на шлифовальном станке;

- изгиб – при таком виде дефекта клапан бракуют.

3.4 Выбор рационального метода ремонта

На основании данных дефектации выбираем рациональный метод восстановления клапанов газораспределения, для чего составляется технологическая карта дефектов детали. В данном случае поверхность фаски можно восстановить путем электродуговой наплавки.

Электродуговая наплавка – это нанесение на поверхность слоя металла при помощи электрической дуги.

Из всех способов восстановления деталей наибольшее распространение получил способ наплавки. Этот способ дает возможность сравнительно быстро получить слой наплавленного металла значительной толщины, что особенно важно при восстановлении сильно изношенных деталей. Способ экономичен, относительно прост организационно, дает возможность изменить химический состав наплавленного металла за счет легирования его с помощью электродной проволоки, электродного покрытия, увеличить твердость металла и его износостойкость без дополнительной закалки. Для выполнения работ требуется дешевое и несложное оборудование.

Основными показателем эффективности процесса наплавки являются:

Производительность процесса, характеризуемая количеством металла, наплавляемого в единицу времени и расход электроэнергии на единицу веса наплавленного металла. Более эффективными являются такие процессы наплавки, при которых основное количество тепла, выделяемое дугой, будет расходоваться на расплавление электродов. На расплавление основного металла достаточно затрачивать лишь такую долю из общего теплового баланса дуги, которая обеспечивала бы получение необходимой, сравнительно небольшой, глубины провара. Указанному требованию удовлетворяет трехдуговой двухэлектродный процесс. Вариантом этого процесса является однофазная двухэлектродная трехдуговая наплавка. Исследованиями установлено, что этот процесс по сравнению со всеми известными до сих пор способами электродуговой наплавки обладает наибольшей технико-экономической эффективностью, т.е. наибольшей производительностью при наименьшем расходе электроэнергии на единицу веса наплавленного металла.

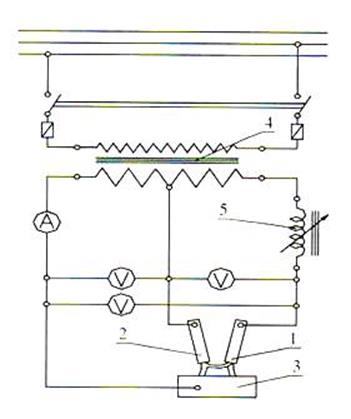

Процесс однофазной двухэлектродной трехдуговой наплавки предусматривает одновременную подачу в зону горения дуг двух изолированных друг от друга электродов. Питание сварочных дуг током производится от одного сварочного трансформатора СТЭ-34 и одного дросселя РСТЭ-34 по схеме, показанной на рисунке 3.2

1 – Основной электрод

2 – Дополнительный электрод

3 – Восстанавливаемая деталь

4 – Трансформатор

5 - Дроссель

Рисунок 3.2 – Электрическая схема однофазной двухэлектродной трехдуговой наплавки.

При указанной схеме питания одновременно горят три дуги: первая – между первым электродом и изделием, вторая – между вторым электродом и изделием и третья – между электродами.

3.5 Выбор режима наплавки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.