Приготовление фольг состоит из двух этапов: подготовка заготовок выбранной формы — пластин или дисков толщиной приблизительно 0,1—0,2 мм и окончательное утонение заготовок до толщины 0,1— 0,2 мкм, пригодных для получения клиновидных участков вокруг дырок, прозрачных для электронов (при ускоряющем напряжении микроскопа 100—120 кВ.

Получение заготовки из массивного образца может проводиться механическим или другими методами, изложенными в работах. Выбор метода определяется формой и размерами исходного образца. Так как заготовки изготавливают в основном из массивных образцов, наибольшее распространение получила механическая обработка. Применение химических и электрохимических методов целесообразно, если того требуют определенные условия подготовки образца.

Получают заготовки из полосы или листа в виде пластин прокаткой, резанием или шлифованием. В настоящее время стал общепризнанным метод дисков. Одно из преимуществ метода заключается в том, что заготовку можно вырезать сразу по размеру колпачка объектодержателя электронного микроскопа (около 3 мм).

Если в виде исходной заготовки применяют пластину, то в некоторых случаях приготавливают их шлифованием на грубых наждачных кругах, расположенных горизонтально. Несмотря на быстрое утонение образца применение этого метода нежелательно, так как образец подвержен в процессе обработки значительному механическому и термическому воздействию. В связи с этим шлифование является обычно последним этапом механического утонения исходных пластин или дисков и проводится на водостойкой наждачной бумаге.

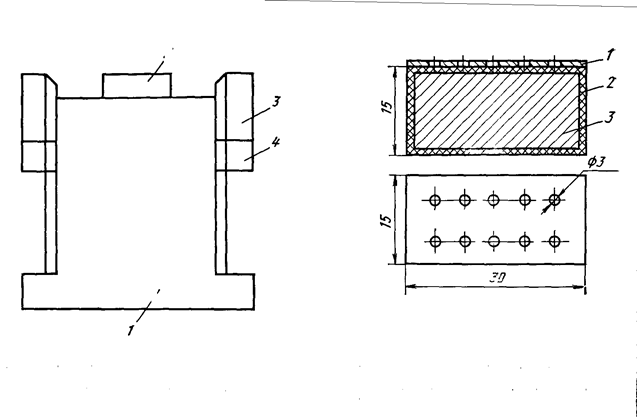

Особая сложность при шлифовании заготовок—пластин и дисков состоит в надежном закреплении образцов при обработке и обеспечении параллельности обрабатываемых поверхностей. Для этой цели можно использовать различные приспособления. Если необходимо проводить шлифование заготовки в виде пластины, то ее можно укрепить с помощью несложного приспособления, состоящего из стержня, на который навинчивается стальное кольцо (рис.1). На плоскую поверхность стержня приклеивают пластину с помощью быстрорастворимого клея или эпоксидной смолы. Стальное кольцо устанавливают относительно плоской поверхности стержня с наклеенным образцом на высоту, равную удвоенной конечной толщине образца. Шлифование на водостойкой наждачной бумаге разной зернистости проводят до тех пор, пока плоскости образца и стального кольца не совпадут. Образец снимают и вновь приклеивают обратной поверхностью на стержень, а стальное кольцо устанавливают на уровне, соответствующем требуемой толщине образца, например, 0,1 мм. Шлифование заканчивают при совпадении плоскостей образца и кольца.

Рис.1 Рис.2

Рис. 1 - Схематическое изображение устройства для механического утонения образца в виде пластины: 1 — стержень, 2 — образец, 3 — стальное кольцо, регулируемое по высоте, 4 — контргайка

Рис. 2 - Приспособление для шлифования дисков диаметром 3 мм: 1— брусок из металла или пластмассы, 2 — липкая лента; 3 — стальная лента

Использование этого приспособления дает возможность получать образцы заданного размера и с параллельными поверхностями. Для механического утонения образцов в виде дисков применяется устройство (рис. 2), состоящее из металлической пластинки, в которой имеются отверстия, диаметр которых незначительно превышает диаметр дисков. Толщину пластин выбирают исходя из начальной и конечной толщины дисков.

Подготовка дисков к шлифованию заключается в следующем: на липкую ленту наклеивают металлическую пластину, толщина которой соответствует двум конечным размерам диска. В отверстие пластинки помещают диски и также приклеивают. Пластинку с дисками закрепляют на бруске с помощью липкой ленты. Шлифование проводят до момента совпадения плоскостей дисков с плоскостью пластинки. После этого диски снимают и обратной стороной устанавливают подобным образом в отверстие пластины, толщина которой соответствует конечной толщине дисков и шлифуют до требуемого размера (0,1 мм). Применение данного приспособления позволяет проводить шлифование сразу нескольких дисков, конечные размеры которых практически одинаковы. Это повышает производительность и делает процесс более стабильным.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.