Основные реакции идет с выделением тепла. Улучшается качество продукции, но при этом в результате на кат-ре отлагается кокс за счет конденсации непредельных УВ, уплотнения аренов и др.реакций.

Результаты процесса зависят от свойств сырья и кат-ра, давления, температуры, объемной скорости подачи сырья и соотношения сырья и водорода. Повышение температуры ведет к ускорению реакций гидрирования, но до определенной степени, а затем резко возрастает скорость разложения сырья и насыщения непредельных. Падает избирательность процесса гидроочистки, возрастает выход газа, легких продуктов и возрастает расход водорода, а выход гидроочищенного продукта падает.

Очень сильно влияет объемная скорость – обычно чем она ниже, тем более глубоко идет гидроочистка, но снижается производительность установки. Повышение давления увеличивает парциальное давление водорода и скорости реакций гидрирования возрастают, но не очень значительно.

Кратность циркуляции водорода и сырья

Для каждого вида сырья и продукции имеется определенный оптимум, выше этого оптимума идет ухудшение избирательности. Гидроочистке подвергают бензины, керосины, дизельное топливо, масла, парафины и др.продукты.

Катализаторы AlCoMo, AlNiMo – готовятся на основе Ме VI группы, такие как Ni, Co, Mo, Cr, W на основе окиси алюминия. В последнее время распространение получили катализаторы на основе цеолитов (ГО-30, Го-117). Все катализаторы устойчивы к действию ядов. Обычно кат-ры осерняют перед работой (обработка H2S). В процессе работы они отравляются и подвергаются окислительной регенерации.

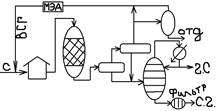

Технологическая

схема обычно с рециркуляцией ВСГ и редко используется проточная система т.е.

без рециркуляции ВСГ.

Технологическая

схема обычно с рециркуляцией ВСГ и редко используется проточная система т.е.

без рециркуляции ВСГ.

Сырье смешивается с ВСГ риформинга, идет очистка, ВСГ отделяется и направляется в сеть завода или вновь на риформинг. Иногда делают отдув ВСГ для удаления циркулир-х УВ газов и повышения содержания водорода.

Реакторы используются как аксиального и радиального типа, так и биметаллические и футированные. Температура в реакторе в начале цикла 240-380. В конце цикла 380-410. Парциальное давление водорода 1-4 МПа. Водорода в ВСГ содержится 75-80% об. Объемная скорость подачи сырья 1,2-10 ед/ч. Кратность циркуляции водорода 90-1000 куб.м/куб.м. сырья(зависит от Мол м.сырья и от возможности коксования продукта). Мощность установок 300 тыс.-2 млн. т.в год. Расход водорода от 0,15-0,65% и выход гидроочищенного продукта 86-99%.

Гидрокрекинг

Гидрокрекинг – наиболее сложный и перспективный процесс. Гидрокрекинг – глубокое каталитическое превращение нефтяного сырья при высоком парциальном давлении водорода. Гидрокрекингу подвергают в основном тяжелое сырье т.е. тяжелые сернистые дистилляты, диасфальтизаты гудронов, нефтяные остатки и др.

В зону крекинга вводят водород при соответствующем парциальном давлении и в присутствии гидрирующих катализаторов. При глубоком превращении сырья получают высокий выход легких дистилятных фракций при полном отсутствии или Минимальн. Коксоотложении. Целью процесса является получение светлых нефтепродуктов из тяжелых дистиллятов и остатков.

В зависимости от режима процесса и расхода водорода процесс можно направить на Мах выход бензина, реактивного, дизельного топлива или смазочных масел. Значительно реже процесс используют для производства из легких бензинов изопарафинов С5-С6 или газообразных УВ.

При гидрокрекинге происходит расщепление нефтяного сырья и насыщение непредельных УВ, а реакции уплотнения полностью подавляются воздействием водорода. В получаемом жидком продукте по сравнению с исходным сырьем уменьшается содержание асфальтенов, представляющих собой сложный комплекс ароматических, нафтеновых и гетероциклических структур и снижается так же содержание полициклических аренов, которые разрушаются и превращаются в арены с меньшим числом колец.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.