После мгновенного контакта с сырьем катализатор приобретает интенсивную темную окраску. По мере увеличения времени контакта активность кат-ра падает т.к. его активная поверхность т.е. поверхность снаружи и в порах кат-ра покрывается смолисто-коксовыми отложениями.

Избирательная адсорбция приводит к тому, что на катализаторе адсорбируются смолы, непредельные и полициклические УВ. Они отдают свой водород другим молекулам сырья, проходит диспропорционирование водорода и за счет этого жидкие и газообразные продукты реакции обогащаются водородом.

Активные центры кат-ра закоксовываются очень неравномерно. Одни центры закоксовываются очень энергично, а другие оказываются свободными от кокса. Образование кокса проходит по следующим стадиям: УВ – смолы – асфальтены – карбены – карбоиды – кокс.

При регенерации кат-ра выделяется значительное количество тепла от 25 до 31 тыс кДж/кг кокса. Это тепло надо отводить из регенератора, чтобы не перегреть массу кат-ра. Причем скорость горения кокса должна быть относительно высокой, чтобы размеры регенератора были не очень большие.

Цеолитсодержащий катал-р очень неравномерно восстанавливает свою активность при выжиге кокса. В начале очень медленно, до содержания 0,5% кокса, а затем очень интенсивно. И при содержании кокса 0,1% практически полностью восстанавливает свою активность.

При содержании 0,5% кокса начинают выгорать коксовые пробки во входных отверстиях цеолита. Для цеолитсодержащих кат-в требуется более глубокая регенерация т.к. истинная закоксованность цеолита значительно выше общей закоксованности кат-ра. Температура регенерации 600-650, выше этой температуры регенерацию цеолитсодержащего кат-ра вести не целесообразно. Для интенсификации процесса необходимо подавать больше воздуха и увеличивать парциальное содержание кислорода в нем.

Большое влияние на результаты процесса оказывает активность кат-ра, чем она выше, тем лучше. Также оказывает влияние прочность и стабильность кат-ра, чем они выше, тем меньше расход кат-ра

Промышленные установки кат.крекинга

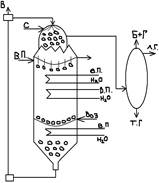

1) С движущимся слоем крупногранулированного кат-ра. Средний размер частиц от 2 до 5 мм.

2) С псевдоожиженым слоем порошкообразного кат-ра. Мах размер частиц 120-150 мкрн.

3) С реактором прямоточного лифтного типа (лифт-реактор).

При использовании активных цеолитсодержащих катализаторов в системах с псевдоожиженым слоем значительная доля сырья крекируется в линии пневмотранспорта, еще не достигнув реакционной зоны, поэтому обычный реактор с псевдоожиженым слоем заменили на лифт-реактор и установки эти получили широкое распространение.

Установки (1)

Сырье – вакуумный дистиллят, фракции 350-500. На установке имеется пневмотранспорт. Кратность циркуляции кат-ра 1,8-2,5 кг/кг сырья. На кат-ре 1,4% кокса. Общий выход кокса 3,5% от сырья.

Сырье греется в теплообменниках, в печах и в паровой фазе поступает в реактор. Катализатор и сырье движутся сплошным потоком сверху вниз. Катализатор отпаривается от паров продуктов и пары реакции идут на ректификацию.

В топке под давлением греется воздух и горячим воздухом транспортируется кат-р в бункер воздухоотделитель-сепаратор. Закоксованный кат-р поступает в рег-р, где горячим воздухом осущ-ся выжиг кокса. Тепло сгорания снимается горячей водой за счет образования водяного пара высокого давления, который не только обеспечивает всю установку, но и подается на сторону.

Температура в реакторе 440-460. Катализатор

движется со скоростью 4-8 мм/сек и пребывает в реакторе от 15 до 20 минут. В

реакторе имеется сложная система разделения нефтяных паров и водяного пара от

кат-ра. Регенератор многосекционный, температура 700-720. Длительность

пребывания кат-ра в регенераторе 60-80 мин. После охлаждения, из регенератора

катализатор выходит с температурой 500-550. Производительность регенератора

определяется коксосъемом, он составляет в среднем 12-13 кг/ч на кубометр регенератора.

Температура в реакторе 440-460. Катализатор

движется со скоростью 4-8 мм/сек и пребывает в реакторе от 15 до 20 минут. В

реакторе имеется сложная система разделения нефтяных паров и водяного пара от

кат-ра. Регенератор многосекционный, температура 700-720. Длительность

пребывания кат-ра в регенераторе 60-80 мин. После охлаждения, из регенератора

катализатор выходит с температурой 500-550. Производительность регенератора

определяется коксосъемом, он составляет в среднем 12-13 кг/ч на кубометр регенератора.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.