Алкилбензолы могут отщеплять алкильные группы. Бензольное кольцо очень слабо насыщается водородом, далее идет насыщение двойных и тройных связей. В первую очередь насыщаются ацетиленовые связи, затем диеновые и затем одиночные двойные связи. Подобно полиядерным аренам, полициклические нафтены способны к реакциям последовательной дециклизации и деалкилирования.

При гидрокрекинге протекают реакции расщепления, изомеризации, алкилирования, гидродеалкилирования, при этом может происходить изомеризация боковых цепей и в итоге в продуктах реакции преобладают моноциклические нафтены с боковыми цепями.

Парафины, расщепляясь, дают изо-парафины и олефины меньшей молек.массы. Н-олефины изомеризуются в изо-олефины и гидрируются. В результате в продуктах гидрокрекинга наблюдается повышенное содержание изопарафинов.

Возможна также изомеризация н-алканов.

Связи гетероатомов (S-,N-,O-) с углеродом намного легче разрываются, чем связи С-С, поэтому при гидрокрекинге этих соединений происходит образование H2S, NH3, и Н2О и образованием соответствующего парафина, кот.в дальнейшем подвергаются гидрокрекингу как обычный парафин. Гетероциклические соединения также подвергаются насыщению водородом.

Для гидрокрекинга используют бифункциональные катализаторы, обладающие кислотными центрами. (2 активн.центра – кислотный и ме-й). они могут содержать Ni, Pt, Pd, или несколько Ме, нанесенных на активный оксид алюминия(Al-Co-Mo, Al-Ni-Mo,…)

Процессы гидрокрекинга дистиллятного сырья проводят в 1 или 2 ступени при более низких температурах 370-425, а остаточного сырья – при Т>400оС и обязательно в 2 ступени. При этом на 1й ступени получают широкую фракцию, которую направляют на глубокий крекинг. Р в р-рах гидрокр-га составл. 150-200 атм. Кратность циркуляции водорода: 1000-1700 м3/м3сырья. Объемная скорость подачи сырья зависит от требований глубины превращения и равна 0,5-8 ед/час.

Реакторы изготавливаются из нержавеющей стали. Выходы продуктов гидрокрекинга сильно зависят от глубины превращения и от свойств сырья. Сумма продуктов процесса = более100%(102-106%).

Важным для процесса является расход водорода, который зависит от свойств сырья и получаемых продуктов. Чем легче получаемые продукты, тем больше расход водорода. Он составляет 2-8% масс на сырье, при обычной чистоте 75-85% об.

Технологические схемы гидрокрекинга

Процесс неглубокого гидрокрекинга дистиллятного сырья с получением ДТ, часто проводят в 1 ступень. При углублении переработки с целью получения реактивного топлива и бензина, процесс проводят в 2 ступени. На 1й ступени – гидрооблагораживание на серо- и азотостойких кат-рах, на 2й ступени – гидрокрекинг на кат-рах, содержащих Co, Ni, W, Mo или др. Ме 6-8 групп, нанесенных на оксид аллюиния или цеолиты.

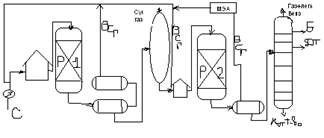

2х ступенчатая схема гидрокрекинга:

2х ступенчатая схема гидрокрекинга:

Одноступенчатый процесс получения ДТ, технологические параметры:

Р=3,5-3,7 МПа; Т=420-425оС; коэф-т избытка водорода=550-700м3/м3 сырья; объемная скорость подачи сырья = 1,1 ед/час.

Двухступенчатый процесс получения реактивного топлива и бензина:

Р=10-15 МПа; Т=370-420оС; коэф-т избытка водорода=1000 м3/м3 сырья; объемная скорость подачи сырья = 0,7-1,5 ед/час.

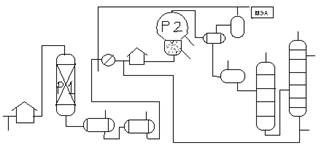

Гидрокрекинг остаточного сырья ведут с целью получения топлив в 2 ступени.

В этом случае обычно такая же схема, как и …

На 1й ступени –реакторы со стационарнм слоем катализатора, для обессеривания сырья, т.е. для подготовки сырья для гидрокрекинга. 2я супень – ст.гидрокрекинга осуществляется в слое мелкодисперсного суспензированного в жидкой фазе сырья с перемешиванием слоя водородом. Катализатор здесь НЕ РегенерируетсЯ, а часть его выводится из реактора и вводится немного нового.

В реакторе 3 фазы: ТВ-катализатора; Ж- неиспарившееся

сырье; Пар- водород, пары сырья и продукты реакции. ОЧЕНЬ ВАЖНО чтобы все

находилось в перемешиваемом состоянии.

В реакторе 3 фазы: ТВ-катализатора; Ж- неиспарившееся

сырье; Пар- водород, пары сырья и продукты реакции. ОЧЕНЬ ВАЖНО чтобы все

находилось в перемешиваемом состоянии.

Р-2 реактор с перемешивающимся трехфазным слоем.

Технологические параметры процесса: Р=15-20МПа; Т=425-450оС; коэф-т избытка водорода=1000-1200 м3/м3 сырья

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.