В пневмотранспорте скорость движения кат-ра 14-21 м/с. Массовая скорость подачи кат-ра 170-220 кг/с на метр квадратный.

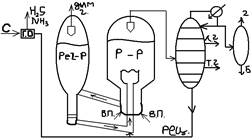

В основном Применяются совмещенные реакторы-регенераторы. Верхняя часть – реактор, кат вместе с сырьем дв-ся сплошным слоем сверху вниз, в нижнюю часть реактора подается водяной пар чтобы отпарить продукты реакции. Нижняя часть – регенератор, подается воздух.

Установки (2)

Эти установки более широко распространены по сравнению

с установками с движущимся слоем кат-ра. Объясняется это большей гибкостью и

способностью перерабатывать разнообразное сырье. На этих установках проще

регулировать процесс, проще устройство регенератора и существует три схемы с

кипящим слоем кат-ра.

Эти установки более широко распространены по сравнению

с установками с движущимся слоем кат-ра. Объясняется это большей гибкостью и

способностью перерабатывать разнообразное сырье. На этих установках проще

регулировать процесс, проще устройство регенератора и существует три схемы с

кипящим слоем кат-ра.

1) Реактор и регенератор расположены друг под другом.

2) На одинаковых уровнях.

3) На разных уровнях.

Во многих схемах есть котел-утилизатор, зона отпарки продуктов крекинга от кат-ра, топка под давлением для нагрева воздуха, система ректификации, печи для нагрева сырья и часто имеется дополнительная печь для нагрева сырья и испарения при пуске установки в работу. В обычное время эти печи простаивают.

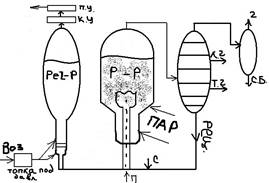

Основная реакция крекинга сырья также проходит в лифт-реакторе, а потом заканчивается в реакторе с кипящим слоем. На установке также может быть параллельный реактор с кипящим слоем, где крекируется рециркулят. Возможны и другие варианты.

Сырьем явл-ся вакуумный дистиллят 350-500 (540), лег. газойль 195-350 и тяж. газойль 350-420.

Установки работают очень эффективно, повышенные выходы продуктов, снижен расход топлива, хорошо улавливается пыль. Основной процесс происходит в лифт-реакторе. Для лучшего контакта сырья и кат-ра предусмотрено секционирование аппарата реактора.

Режим процесса: Реактор: температура крекинга 515-530, массовая скорость подачи сырья 20-22 ед/ч, кратность циркуляции кат-ра 10-12 кг/кг сырья, процент рециркуляции сырья 15-20%, пара подается 1% на сырье, кокса на кат-ре 0,7-1%.Регенератор: температура 650-700, расход кат-ра менее 0,15% от сырья, кокса на регенерируемом кат-ре 0,05-0,2%

Мат.баланс.

Газ до С4 – 19,2% Бензин от С5 до 195 – 40-52% Фракции 195-270 – 6,5-25% Фракции 270-420 – 4-14,2% Фракции > 420 – 0-5,3% Кокс – 5,5-7% Потери 1%

На установках кат.крекинга обычно получают компоненты автобензина. Для получения авиабензина, бензин кат.крекинга иногда направляют на повторный крекинг – тритинг. Этот процесс ведут при более жестком режиме. Часто на НПЗ строят сразу 3 установки: 2 кат.крекинга и 1 установку для очистки. Сырье для тритинга - фр-ии н.к. – 240, при этом окт.число увел-ся на 20-30 пунктов

Установки (3)

Особ-ти этих установок – это предварительная

гидроочистка сырья, кот-я позволяет повысить выход бензина на 8%,

пропан-пропиленовой фракции на 6%, сырья для получения технического углерода на

8% и на 20% уменьшить выход кокса. На этих установках проводится также

сероочистка газов регенерации кат-ра. Реакторно-регенерационный блок имеет

следующие особенности:

Особ-ти этих установок – это предварительная

гидроочистка сырья, кот-я позволяет повысить выход бензина на 8%,

пропан-пропиленовой фракции на 6%, сырья для получения технического углерода на

8% и на 20% уменьшить выход кокса. На этих установках проводится также

сероочистка газов регенерации кат-ра. Реакторно-регенерационный блок имеет

следующие особенности:

-Крекинг свежего сырья и рециркулята проводят совместно в прямоточном лифт-реакторе, заканч-ся зоной форсированного псевдоожиженого слоя.

-Для регенерации применен горизонтально секционированный реген-р. В реакторе и регенераторе предусмотрены 2 ступени высокоэффективных циклонов для очистки газовых потоков. Газы регенерации подвергаются доочистке в электрофильтрах, имеется так же котел для дожига СО в СО2. На выходе газов из регенератора стоит котел утилизатор. На установке усилена система ректификации, все фракции С4 извлекаются полностью. Фракции С3 на 90%, когда обычно их извлечение сост 60-70%.

Технологический режим: сырье – фракции 370-500, катализатор микросферический, высокоактивный, цеолитсодержащий. Температура сырья 80-380. Температура в реакторе 500-530, в регенераторе 630-670. Давление в реакторе 0,2-0,3МПа, в регенераторе 0,29-0,34 МПа. Кратность циркуляции кат-ра составляет 4-7 кг/кг сырья, коэффициент рециркуляции 1-1,2 тяжелой фракции. Продолжительность контакта кат-ра с сырьем 4-6 сек. Содержание кокса на кат-ре на выходе из реактора 0,8-1%. На выходе из регенератора 0,05-1%. Расход пара в % на сырье составляет: подача в сырье 0,8-1,2%; на десорбцию 2,5-3,5%

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.