За сырье процесса считают олефины и поэтому выход алкилата 170-180% на исходное сырье. Давление при алкилировании поддерживается на уровне 0,3-1,2 МПа, чтобы основная часть сырья находилась в жидком состоянии. Процесс ведут таким образом, чтобы за счет рециркуляции изобутана соотношение изобутан – олефины поддерживалось на уровне 4-10 к одному, для этого производят 6-7 кратное разбавление сырья изобутаном. Чем больше изобутана в сырье, тем выше октановое число. В меньшей степени протекают реакции полимеризации и меньше расход кислоты. Выше 10 к одному соотношение делать не целесообразно т.к. при этом не происходит значительного улучшения процесса т.к. сырье и катализатор взаимно не смешиваются, а очень важна интенсивность перемешивания. Реакция идет на границе раздела фаз сырья и кат-ра, в эмульсии УВ в кислоте.

На кат-ре образуется комплекс активной каталитической кислоты и УВ и в нем протекают реакции. Объемное соотношение катализатор – сырье принимается обычно 1:1, но по массе они очень сильно различаются из за разности плотностей кат-ра и сырья.

Увеличение количества кислоты не ухудшает процесс, но увеличивается расход энергии на перемешивание. Снижение количества кислоты приводит к ухудшению качества алкилата и увеличению расхода кислоты. Длительность пребывания УВ сырья в реакторе сернокислотного алкилирования составляет 20-30 минут. Средняя объемная скорость подачи олефина 0,1-0,6 ед/ч, но все регулируется интенсивностью перемешивания.

Достоинством пр-са фтористоводородного алкил-я явл-ся то, что оно может проходить при более высокой тем-ре и не требует сложной системы охлаждения реакционного пространства. Проще контакт растворов т.к. плотности сырья и кислоты близки.

Фтористый водород более активен как кат-р, он легче регенерируется т.к. температура кипения у него 20 и легче образует эмульсию поскольку плотность у него = 1. Концентрация примерно 90% и она мало влияет на качество продуктов.

Недостатки: требуется тщательная осушка сырья, происходит сильная коррозия аппаратуры. Фтористый водород является сильно ядовитым реагентом и оборудование должно быть выполнено из нержавеющей стали.

Основной частью установки управляют дистанционно и вход на эту часть установки производится только в крайнем случае в герметизированных костюмах. Везде на установках ставят фторопластовые прокладки.

В последнее время разрабатываются процессы алкилирования на твердых цеолитсодержащих кат-рах. Процесс проводится при повышенных температурах 200-300, при этом поддерживается очень высокое соотношение изобутана и олефинов 100-500 к одному, но при этом быстро дезактивируется катализатор и необходима его частая регенерация и срок службы таких катализаторов составляет 1-1,5 лет

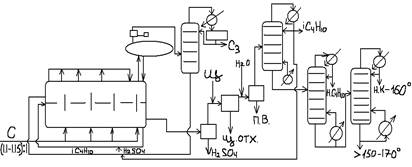

Принципиальная технологическая схема алкилирования

Реактор

используется каскадный, 3-5 ступеней. Чаще всего тепло снимается за счет

испарения изобутана, хотя есть и реакторы и с охлаждением в теплообменниках.

Соотношение изобутан – олефин в месте входа сырья достигает 500 к одному.

Серную кислоту и изобутан лучше всего подавать последовательно от ступени к

ступени, а сырье т.е. олефины параллельно в каждую секцию.

Реактор

используется каскадный, 3-5 ступеней. Чаще всего тепло снимается за счет

испарения изобутана, хотя есть и реакторы и с охлаждением в теплообменниках.

Соотношение изобутан – олефин в месте входа сырья достигает 500 к одному.

Серную кислоту и изобутан лучше всего подавать последовательно от ступени к

ступени, а сырье т.е. олефины параллельно в каждую секцию.

Температура от 8-11 и длительность контакта достигает 8-10 минут, Р = 0,15-0,2 МПа и объемная скорость подачи олефина 0,3 ед/ч. Установки имеют мощности от 100 до 950 м.куб алкилата в сутки. Колонны установок достаточно мощные и имеют от 20 до 40 тарелок. Работают под давлением 0,03-1,7 МПа в зависимости от отгоняемого продукта.

На установке получают пропан с чистотой 95%, изобутан чистотой 89% и нормальный бутан чистотой 70%. Расход кислоты составляет 5-35 кг на тонну алкилата. Выход суммарного алкилата составляет 170-180%. Выход других продуктов определяется составом сырья.

По такой же схеме ведут и фтористоводородное алкилирование, которое используется так же для алкилирования бензола олефинами с целью получения алкилбензолов, которые являются сырьем для производства ПАВ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.