Первый, для предельных природных и попутных газов и второй для нефтезаводских газов, содержащих непредельные УВ. В зависимости от состава газовой смеси и направления их использования выбирают технологическую схему переработки заводских газов.

Большинство газов не подвергают осушке, но когда нужно выделить чистый этилен путем низкотемпературной ректификации (-100) или когда газ поступает на переработку с катализатором, чувствительным к действию влаги, то газ подвергают осушке.

На установках кат.риформинга производят осушку циркулирующего ВСГ. Это делают для того, чтобы исключить вымывание галогена из кат-ра и исключить за счет этого дезактивацию кат-ра. Осушку проводят в двух попеременно работающих адсорберах заполненными кислотоупорными цеолитами. Цикл работы адсорбера 24-26 часов, после этого переключают подачу ВСГ на другой адсорбер, а слой отработанного цеолита продувают нагретым до 350 инертным газом.

Часто при нормальной работе блок осушки включают только в период пуска установки и при регенерации кат-ра, а при обычной работе его не включают. Предварительную осушку сырья на этой установке осуществляют в колонне стабилизации блока гидроочистки сырья. После осушки газы подвергают очистке от сернистый соединений т.е. H2S, меркаптанов, CO2, CO.

Сернистые соединения вызывают коррозию аппаратуры и являются токсичными продуктами, кроме того, они являются ядами для многих катализаторов. Выделяемый H2S используют для производства серы или серной кислоты.

В принципе процессы очистки газа разделяются на жидкостные и адсорбционные. Жидкостные делятся на:

1. Хемосорбционные процессы, основанные на химическом взаимодействии H2S и углекислого газа с активной частью адсорбента (амины или щелочи).

2. Абсорбционные процессы – извлечение происходит за счет повышенной растворимости кислых компонентов газа в абсорбенте (гликоли, пропилен-карбонат, трибутилфосфат).

3. Комбинированные процессы – в которых одновременно протекают химическое и физическое поглощение. В этих процессах обычно используются смешанные абсорбенты, такие как сульфолан с диизопропанол амином.

Наиболее часто газы очищают этаноламинами. Процесс основан на хемосорбции H2S 15-20% водным раствором этаноламина.

Разделение газа на компоненты

На установках риформинга и гидроочистки в сепараторах высокого давления отделяют ВСГ. Состав отделяемого ВСГ зависит от температуры и давления. Чем выше Р и ниже Т, тем больше растворенных газов в продукте и тем суше будет газ.

В риформинге и гидроочистке при Р = 3 МПа и Т = 20-40 получают ВСГ с содержанием водорода 70-80%. В следующем сепараторе при уменьшенном давлении из продукта гидроочистки выделяют УВ газы. Чем больше выделяется газов, тем чище будет ВСГ, однако после этого требуется стабилизация жидкой фазы.

В процессах идущих при невысоком давлении, таких как кат.крекинг, газы перед разделением подвергают сжатию.

Для четкого разделения газа на компоненты проводится ректификация или сочетание ректификации с абсорбцией. Абсорбция необходима, если в газе много легких УВ т.е. сухой части газа.

ОСБР

– отгон стабилизации бензина риформинга.

ОСБР

– отгон стабилизации бензина риформинга.

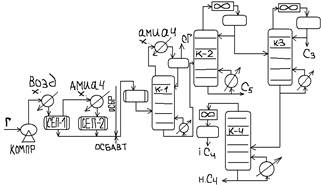

ОСБАВТ – отгон стабилизации бензина АВТ.

К-3 пропановая колонна.

К-2 пентановая колонна.

К-4 – изобутановая колонна.

Технологический режим:

К-1: Температура верха 20-30, температура низа 130-140. Р = 2,6 МПа. 45 тарелок.

К-2: температура верха 60-70, температура низа 150-160. Р = 1,3 МПа. 45 тарелок.

К-3: температура верха 60-70, температура низа 114. Р = 2,2 МПа. 60 тарелок.

К-4: температура верха 60-70, температура низа 80-85. Р = 1,1 МПа. 60 тарелок.

Установки газофракционирования характеризуются рядом особенностей:

1. Необходимость конденсации головного продукта при помощи таких хладагентов как воздух и вода приводит к тому, что все колонны работают при повышенном давлении.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.