На результаты процесса кат.крекинга большое влияние оказывают следующие технологические факторы: температура, массовая скорость подачи сырья, кратность циркуляции кат-ра, свойства кат-ра, конструкция реактора, степень регенерации кат-ра, химический и фракционный состав сырья

В сырье содержатся компоненты, вызывающие повышенное коксообразование, а так же обратимое и необратимое отравление кат-ра. К первым относятся полициклические арены и смолы. Косвенно об этом можно судить по коксуемости сырья, она не должна превышать 0,2-0,3%.

Дезактивируют катализатор соединения азота и тяжелые Ме. Содержание азота в вакуумных дистиллятах достигает 0,2%. При повышенном содержании азота в сырье снижается активность кат-ра, падает выход бензина и легкого газойля и заметно растет выход остатка.

При регенерации кат-ра, отравленного соединениями азота активность его восстанавливается, а Ме-ми не восстанавливаются.

Вовлечение в сырье остаточных фракций увеличивает выходы и повышает октановую характеристику полученных бензинов, причем степень роста этих показателей определяется количеством добавляемых остаточных фракций. Обычно кат. крекингу подвергается дистилятное сырье (тяжелые фракции 350-540) и реже остаточное.

Чем легче сырье, тем больше выход бензина и проще вести процесс. Улучшение показателей кат.крекинга достигается гидроочисткой и деасфальтизацией остаточного сырья жидким пропаном или легким бензином.

Повышение температуры крекинга приводит к увеличению глубины крекинга т.е. к

увеличению выхода продуктов крекинга, причем выход меняется по следующей

закономерности.(рис)

Повышение температуры крекинга приводит к увеличению глубины крекинга т.е. к

увеличению выхода продуктов крекинга, причем выход меняется по следующей

закономерности.(рис)

Обычно температуру кат.крекинга на алюмосиликатном шариковом катализаторе держат на уровне 450-500. На высокоактивном цеолитсодержащем кат-ре температура 480-540.

Повышение массовой скорости подачи сырья снижает выход газа и кокса, а выход бензина зависит от температуры процесса. При низких температурах (460-490) выход бензина уменьшается, а при высоких (510-530) возрастает.

Увеличение массовой скорости подачи сырья в реактор приводит к уменьшению глубины превращения сырья т.е. к снижению выхода газа и кокса.

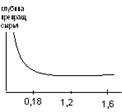

Кратность циркуляции кат-ра оказывает на конверсию сырья и выход продуктов такое же влияние как и изменение массовой скорости подачи сырья т.е. увеличение кратности циркуляции увеличивает выход газа, увеличивается выход бензина при повышенных температурах и снижается выход бензина при уменьшении температуры. Выход кокса при увеличении кратности циркуляции возрастает.

(рис.)При увеличении кратности циркуляции с

1,25 до 10, выход бензина увеличивается с 10 до 38%, газа с 12 до 20%, а выход

газойля уменьшается с 55 до 35%. Выход кокса увел-тся с 2,5 до 7,3%.

(рис.)При увеличении кратности циркуляции с

1,25 до 10, выход бензина увеличивается с 10 до 38%, газа с 12 до 20%, а выход

газойля уменьшается с 55 до 35%. Выход кокса увел-тся с 2,5 до 7,3%.

Повышение давления несколько ухудшает селективность процесса и приводит к росту газо и коксообразования. Все установки работают при Р > атм. Большое влияние на процесс оказывают свойства кат-ра, так при использовании цеолитсодержащего кат-ра при одинаковых условиях процесса выход бензина возрастает на 8-11%, газа на 3-6% и кокса на 2-3% по сравнению с аморфным катализатором.

На результаты процесса оказывают влияние и типы реакторных устройств. Для современных цеолитсодержащих катализаторов наилучшие результаты достигаются в лифт-реакторе, завершающимся форсированным псевдоожиженым слоем с низкой концентрацией цеолита.

Тепловой эффект кат.крекинга на цеолитах зависит от глубины превращения и составляет 230-295 кДж/кг сырья при глубине превращения 80-90%.

На результаты процесса кат.крекинга особенно на цеолитах сильное влияние оказывает остаточное содержание кокса на катализаторе. Снижение остаточного кокса приводит к увеличению конверсии сырья, а следовательно к увеличению выхода бензина и газа, при этом повышается селективность процесса.

Закоксовывание и регенерация кат-ра

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.