- разработку малошумных вспомогательных механизмов, не имеющих подвижных частей (например, термоэлектрические холодильные установки, статические полупроводниковые преобразователи электроэнергии и т.д.);

- уменьшение непосредственного шумоизлучения работающими механизмами за счет прецизионного уравновешивания движущихся масс, повышения точности обработки зубчатых колес и нанесения на зубцы звукодемифирующих покрытий и снижения веса движущихся частей;

- снижение уровня отраженных шумов в связи с применением пористых и волокнистых облицовок для внутренних поверхностей машинных отделений;

- применение малошумных слабонапряженных гребных винтов, работающих в равномерном попутном потоке за осесимметричной кормовой оконечностью;

- разработку новых малошумных движителей и движительных комплексов (например, соосных винтов противоположного вращения, водометных движителей, роторных движителей, пластмассовых или резиновых гребных винтов, комплексов винт-насадка и т.д.).

Отличительное свойство упругих элементов – способность восстанавливать первоначальное положение (форму или объем) после снятия нагрузки. В процессе деформации в материале упругих элементов происходит рассеяние энергии [11].

Основные свойства упругих материалов характеризуются следующими

величинами: плотностью ![]() (кг/м3);

статистическим

(кг/м3);

статистическим ![]() , динамическим

, динамическим ![]() и объемным

и объемным ![]() модулем

упругости (МПа); относительным удлинением

модулем

упругости (МПа); относительным удлинением ![]() ,

которое измеряют в момент разрыва образца (%); рабочим диапазонам температур

,

которое измеряют в момент разрыва образца (%); рабочим диапазонам температур ![]() (°С); коэффициентом рассеяния

(°С); коэффициентом рассеяния ![]() , представляющим отношение рассеянной

энергии в единице объема материала за цикл к максимально накопленной энергии в

течении этого цикла; энергоемкостью, которая определяется площадью под кривой

упругой характеристики в координатах «нагрузка-перемещение». В зависимости от

задач виброизоляции выбирают материал с малой или большой энергоемкостью.

Важным критерием при выборе материала будет также его несущая способность,

допустимый статистический прогиб, жесткость в поперечных направлениях,

линейность упругодемпфирующих характеристик, массогабаритные ограничения,

соотношение статической и динамической жесткостей.

, представляющим отношение рассеянной

энергии в единице объема материала за цикл к максимально накопленной энергии в

течении этого цикла; энергоемкостью, которая определяется площадью под кривой

упругой характеристики в координатах «нагрузка-перемещение». В зависимости от

задач виброизоляции выбирают материал с малой или большой энергоемкостью.

Важным критерием при выборе материала будет также его несущая способность,

допустимый статистический прогиб, жесткость в поперечных направлениях,

линейность упругодемпфирующих характеристик, массогабаритные ограничения,

соотношение статической и динамической жесткостей.

В общем случае амортизирующее устройство должно удовлетворять следующим требованиям:

- обеспечивать достаточный защитный, виброизолирующий и звукоизолирующий эффект;

- быть надежным в работе;

- обладать достаточно большим сроком службы;

- быть простым в изготовлении, монтаже и эксплуатации;

- сохранять свои качества в течение срока службы на судне;

- обеспечивать устойчивость механизма;

- не ухудшать в сколько-нибудь значительной степени условия работы амортизированного механизма и не затруднять его обслуживание;

- иметь минимальный вес и габариты;

- не создавать помех работе других установок, устройств и систем;

- не допускать чрезмерных отклонений и перекосов амортизированного оборудования при качке и под действием собственного веса;

- иметь в своем составе так называемую конструктивную страховку во всех случаях, когда возможно разрушение упругого элемента виброизолятора и отрыв амортизированного объекта от места крепления;

- для предотвращения помех радиоприему корпуса амортизируемых механизмов и приборов должны быть надежно заземлены.

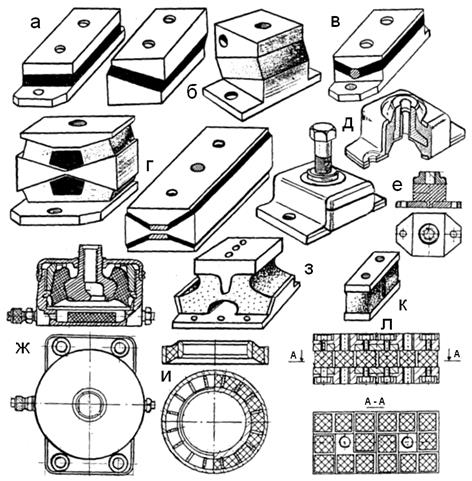

Виброизоляторы, применяемые в амортизирующих креплениях, подразделяются на следующие типы в зависимости от используемого в них упругого элемента (рис. 8.8÷8.11):

- резинометаллические сварные виброизоляторы, упругие резиновые элементы которых привулканизированы к металлическим деталям (арматуре) виброизоляторов;

- резинометаллические сборные виброизоляторы, упругие резиновые элементы которых ни к одной из частей виброизоляторов не привулканизированы, а виброизоляторы собираются из отдельных резиновых деталей и металлической арматуры;

- резинометаллические сборно-сварные виброизоляторы, собираемые из отдельных упругих сварных резинометаллических элементов и металлической арматуры;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.