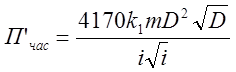

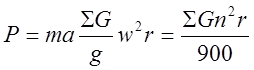

Подставив вместо т1dравную ей величину тD и учитывая, что , после ввода в формулу

практического коэффициента k1,

учитывающего равномерность подачи материала, получим после преобразований

, после ввода в формулу

практического коэффициента k1,

учитывающего равномерность подачи материала, получим после преобразований

![]()

или

Производительность дробилки, подсчитанная по выходным отверстиям (при одинаковой ширине входных и выходных отверстий), меньше производительности, подсчитанной по входному отверстию, и уменьшается с увеличением степени измельчения с учетом коэффициента k1 = 0,5 ¸ 1. Это обстоятельство указывает на слабость этой теории, которую можно рассматривать только как весьма приближенную, учитывающую характер явления, но ни в коем случае не дающую числовых значений величин. Все же более приемлемым является расчет по входному отверстию.

В формулы производительности дробилки не входят ее конструктивные размеры и число оборотов главного вала. Однако, поскольку наибольший диаметр поступающих кусков определяется по предыдущему в зависимости от угла отклонения молотков, величины центробежной силы, а следовательно, и от числа оборотов, диаметра окружности, описываемой молотками, и других параметров, значения последних при подсчете производительности учтены.

Ввиду указанных недостатков теоретических формул для определения производительности молотковой дробилки обычно пользуются эмпирическими формулами и опытными данными.

Производительность молотковой дробилки при дроблении материалов средней твердости с примерной степенью дробления

можно приближенно определить по формуле

![]() м3/час,

м3/час,

где D – наружный диаметр окружности, описываемой молотками ротора, в м;

L – длина ротора в м.

Мощность двигателя. Величину мощности двигателя можно определить исходя из работы деформации на дробление одного куска по формуле (38) и числа кусков т, поступающих в единицу времени, аналогично как и для щековых дробилок.

Однако ввиду ряда допущений (например, о равномерном распределении деформаций по объему материала и др.) полученные результаты значительно отклоняются от действительных.

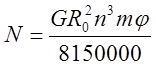

Поэтому мощность двигателя, необходимого для привода дробилки, также следует определять по эмпирической формуле

л. с.,

л. с.,

где G – вес одного молотка в кг;

п – число оборотов вала в минуту;

т – число молотков в дробилке;

R – расстояние центра тяжести молотка от оси вращения ротора в м;

j – средний практический коэффициент, зависящий от окружной скорости v молотков и равный:

v в м/сек ……………… 17 23 28 40

j……………………….. 0,22 0,10 0,03 0,015

Для дробилок среднего и крупного дробления В. А. Олевский рекомендует следующую эмпирическую формулу:

![]()

где L – длина ротора в м;

D – диаметр ротора в м;

П – число оборотов ротора в минуту.

Существует также эмпирическая формула для определения необходимой мощности двигателя, если известны производительность дробилки и степень измельчения:

![]() ,

,

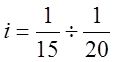

где i – степень измельчения;

П – производительность дробилки в т/час.

Производительность грохота подсчитывается по формуле.

![]() м3/час,

м3/час,

где m – коэффициент разрыхления;

В – ширина грохота в м;

h – толщина слоя щебня на грохоте в м;

v– скорость подачи в м/сек.

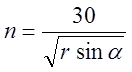

По Левенсону

![]() ,

,

где f – коэффициент трения материала по грохоту, / == 0,3—0,5;

п – число оборотов эксцентрикового вала в минуту;

r – эксцентрицитет эксцентрика в м;

a – угол наклона сита в град. Число оборотов эксцентрикового вала находят по формуле

об/мин.

об/мин.

Мощность двигателя. Сито эксцентрикового грохота движется с постоянной скоростью по круговой траектории.

Центробежная сила инерции

уравновешивается вращающимися противовесами.

По условию равновесия имеем

![]()

где SG0 – вес всех противовесов;

r – радиус окружности, описываемой центром тяжести каждого противовеса;

SG – вес всех частей, движущихся поступательно вместе с ситом по круговой траектории радиусом r.

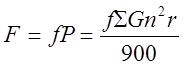

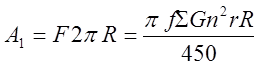

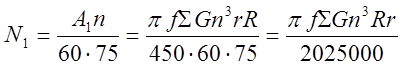

Мощность в грохоте расходуется на преодоление сил трения во вращающихся цапфах вала, на которые полностью передается центробежная сила инерции Р сита и соединенных с ним частей.

Сила трения

кгм,

кгм,

где R – радиус цапфы эксцентрика.

Мощность

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.