По величине работы деформации при разрушении находят наибольшие размеры раздробляемых кусков, после чего приступают к определению производительности дробилки по количеству кусков материала, которые она в состоянии пропустить через свои входные и выходные отверстия.

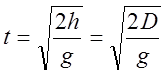

Поступающий в дробилку материал считаем шарами диаметром D(фиг. 52, б), меньшим размера входного загрузочного отверстия ЕF. Шар 4, поступивший в горизонтальной плоскости и находящийся в данный момент над отверстием ЕР, начнет свое падение в тот момент, когда предыдущий шар A пройдет путь D и займет положение, показанное на фиг. 52, а. На основании закона о свободном падении тела с начальной скоростью v0 = 0 для определения времени прохождения телом пути h =D получаем

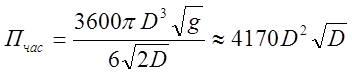

сек (39)

сек (39)

где D – в м; g = 9,81 м/сек2.

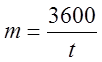

В течение 1 часа через отверстие ЕF пройдет шаров

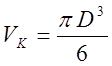

Объем одного шара диаметром D

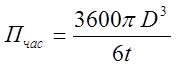

Полный объем материала, проходящего через отверстие в течение часа,

Подставляя в последнее уравнение вместо t его значение из уравнения (39), получаем

м3/час

м3/час

Из выражения (40) следует, что

теоретическая производительность молотковой дробилки при загрузке с

горизонтальной плоскости и при свободном падении материала зависит от размера

кусков поступающего материала и увеличивается пропорционально ![]() степени диаметра поступающих кусков.

Величина теоретической производительности, подсчитанной по формуле (40),

значительно превышает действительную производительность дробилки ввиду того,

что поступающий в загрузочное отверстие материал ударяется о стенки, заслонку и

пр., а сама подача происходит с перерывами и неравномерно. Кроме того, между

кусками имеются промежутки. Как известно, величина объема массы материала

шаров, заполняющих определенный объем (например, прямоугольный

параллелепипед), составляет примерно 52 % общего объема пространства и не

зависит от диаметра шаров.

степени диаметра поступающих кусков.

Величина теоретической производительности, подсчитанной по формуле (40),

значительно превышает действительную производительность дробилки ввиду того,

что поступающий в загрузочное отверстие материал ударяется о стенки, заслонку и

пр., а сама подача происходит с перерывами и неравномерно. Кроме того, между

кусками имеются промежутки. Как известно, величина объема массы материала

шаров, заполняющих определенный объем (например, прямоугольный

параллелепипед), составляет примерно 52 % общего объема пространства и не

зависит от диаметра шаров.

Очевидно, что для получения технической производительности необходимо ввести в формулу (40) коэффициент, учитывающий перечисленные выше факторы. Коэффициент этот может быть определен экспериментально или на основании практических данных, полученных путем учета работы дробилки. При этом необходимо иметь в виду, что загрузка материала в дробилку должна быть механизирована и осуществляться равномерно.

Ниже приведена теоретическая производительность молотковой дробилки в зависимости от величины D, подсчитанная по формуле (40):

D в м …………………… 0,05 0,07 0,1 0,12 0,15

П в м3/час ……………… 2,33 5,4 13,2 20,8 36,3

Из рассмотрения формулы (40) и приведенных данных можно сделать вывод, что теоретическая производительность дробилки по входному отверстию резко падает с уменьшением диаметра поступающих кусков, если считать, что последние следуют один за другим в один ряд.

При известных соотношениях величин диаметра кусков и загрузочного отверстия имеется возможность загружать дробилку кусками, следующими один за другим в два и более ряда, и тогда формула (40) преобразуется:

![]() м3/час

м3/час

где а – число рядов материала.

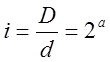

Выход раздробленного материала через нижнюю колосниковую решетку можно также рассматривать (с некоторым допущением) как падение кусков с плоскости в отверстия. Диаметр dвыходящих кусков меньше диаметра D входящих, а число их т1 больше числа т поступивших. При коэффициенте измельчения

число выходящих кусков т1 будет равно

![]()

Как было указано, эти куски с достаточно большой скоростью движутся в плоскости вращения над отверстиями колосниковой решетки. Наличие по пути движения кусков ряда отверстий в решетках (зазоров между колосниками) обеспечивает условия для их выпадения. Если кусок начал выпадать в зазор решетки, он мешает движению следующих за ним кусков по этому ряду, так как в большинстве случаев, как показывают подробные вычисления, время для выпадения куска в отверстие значительно больше времени движения куска над этим отверстием.

Таким образом, для учета производительности дробилки по выходным отверстиям имеет значение лишь число рядов по ширине дробилки, т. е. по длине зазора между колосниками.

Исходя из формулы (40) производительность дробилки по выходному отверстию будет равна

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.