После определения усилий в приводах, обобщенных скоростей и ускорений можно определить абсолютные ускорения центров масс звеньев и угловые скорости и ускорения, главные векторы и главные моменты сил в их центрах масс. Последние могут быть использованы для прочностных расчетов.

Очевидно, что все эти расчеты могут быть проведены лишь при наличии геометрических и инерционных параметров манипуляторов, которые в начальной стадии проектирования неизвестны и выбираются на основе опыта инженера и опыта проектирования аналогичных узлов машин и систем.

Таким образом, процесс конструирования носит итерационный характер: вначале конструктор на основе технических требований выбирает кинематическую схему и некоторые геометрические параметры манипулятора, далее, решая обратные задачи, определяет требования к приводам и системе управления, выбирает или конструирует приводы и весь исполнительный механизм.

Затем, решая задачу о движении манипулятора (прямую) под действием заданных сил, конструктор убеждается в выполнении технических требований или принимает решение об изменении конструкции манипулятора или системы управления.

Следует указать, что результаты решения обратных о положениях и скоростях составляют основу построения кинематических алгоритмов управления: позиционных и алгоритмов управления по вектору скорости. Позиционные алгоритмы управления строятся с целью приведения схвата робота в заданное положение на основе его кинематической схемы. Алгоритмы управления по вектору строятся с целью сообщения схвату робота заданных векторов линейной и угловой скоростей также на основе его кинематической схемы.

Динамические алгоритмы управления учитывают динамические свойства систем и строятся на основе решения обратных задач динамики манипуляционных роботов с учетом устойчивости системы.

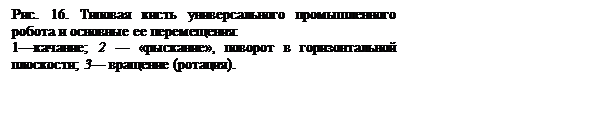

Для ориентации рабочего органа, крепящегося к последнему звену в кинематической цепи манипулятора, используются конструкции, аналогичные по своим манипуляционным возможностям кисти руки человека.

Пример такой конструкции приведен на рис. 16.

Мы уже говорили, что манипулятор предназначен для перемещения рабочего органа, являющегося частью исполнительной системы робота. Что при этом понималось под рабочим органом?

Рабочий орган — это технологическая оснастка, с помощью которой выполняются технологические операции. Какая именно оснастка, зависит от тех операций, для выполнения которых предназначен робот. Для сварочного робота рабочим органом является сварочная головка, для окрасочного — краскопульт, для операций перемещения деталей в пространстве—схваты и т. п.

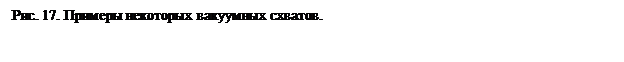

Технологические возможности робота при манипулировании предметами производства (деталями, заготовками и т. д.) во многом зависят от конструктивных особенностей охвата. Разнообразие технологических операций, на которых используются роботы, обусловило огромное разнообразие типов и конструкций схватов. По способу захвата объектов при манипулировании схваты подразделяются на механические, вакуумные, электромеханические, электромагнитные и др.

На рис. 17, а представлен вакуумный схват для больших листов (которые трудно брать руками). Он имеет преимущество перед аналогичным магнитным, так как может брать и немагнитные листы, например, стекло. На рис. 17, б—простая вакуумная присоска (чашка). Она незаменима при переноске хрупких, но тяжелых изделий, например кинескопов телевизоров. Разработаны специальные телескопические руки с подачей вакуума. На рис. 17, в—кольцо с надувным внутренним элементом. С его помощью удобно брать цилиндрические емкости с упругими или мягкими стенками, которые можно повредить механическим клещевым схватом. Достоинство его в том, что удерживание происходит по всей длине окружности. Альтернативный схват, но с надувным элементом снаружи очень удобен для взятия емкостей изнутри (иногда хрустальную вазу просто нельзя взять иначе).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.