ktD = ((kt / et) + ktп - 1) / kу,

где ktD – коэффициент перехода от образца к детали по касательным напряжениям; kt - эффективный коэффициент концентрации, kt = 2,05; et - коэффициент влияния абсолютных размеров, et = es = 0,78; ktп – коэффициент влияния микрорельефа поверхности, ktп = ksп = 1,25; kу – коэффициент влияния упрочняющей обработки, kt = kу = 2,05.

ktD = ((2,05 / 0,78) + 1,25 – 1) / 2,05 = 1,4.

t-1 =0,6 * s-1 = 0,6 * 414 = 246,4 МПа

St = t-1 / (ta (ktD / kct) + yssm) = 246,4 / (12,7 (1,4 / 1) + 0,6 * 12,7) = 9,7.

- расчет коэффициента запаса прочности.

S = Ss St / (Ss2 + St2)0,5 = 17,5 * 9,7 / ((17,5)2 + (9,7)2)0,5 = 8,5 > [S].

|

· Исходные данные;

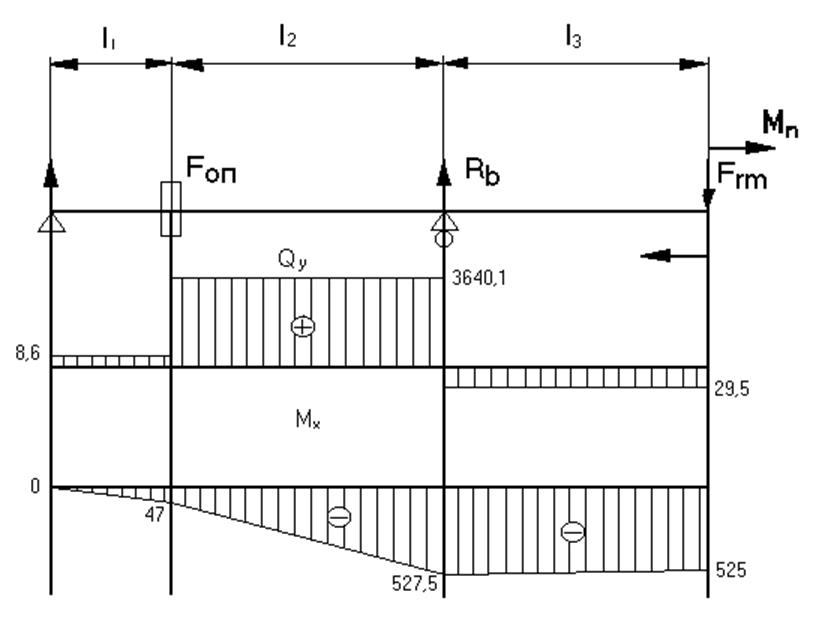

Расстояние между центром шпоночного паза и центром первого подшипника l3 = 0,095 м.

Расстояние между центрами подшипников l2 = 0,132 м.

Расстояние между центром второго подшипника и местом приложения силы Fоп, l1 = 0,075 м.

Крутящий момент зубчатого колеса а1, Та1 = 156 Н*м.

Диаметр зацепления зубчатого колеса а1, (dW)a = 0,042 м.

· Расчет сил, действующих на вал тихоходной ступени.

- силы, действующие на зубчатое колесо.

Fоп = 2Тт (W - 1) j / (aW)a-g (nW - 1) = 2 * 3500 * (1,09 – 1) * 0,8 / 0,089 (3 - 1) = 2831,5 H.

- силы, действующие со стороны муфты.

Со стороны муфты на вал действует радиальное усилие, нагружающее вал, принимаемое условно равным Frm = 0,4 Ftm, где Ftm - окружное усилие, деиствующее на пальцы муфты.

Ftm = 2 Тт / mm zm = 2 * 3500 / 2,5 * 38 = 73,7 Н. Frm = 0,4 Ftm = 29,5 Н, где mm – модуль полумуфты, zm – число зубьев полумуфты.

- величина изгибающего момента.

Ми = 0,15 * Тт = 0,15 * 3500 = 525 Н * м.

- реакции опор, действующие в подшипниках.

Запишем уравнение моментов, действующих относительно точки А:

SМа = 0

- Frm * (l1 + l2 + l3) + Rb * (l2 + l1) – Fоп * l1 - Ми = 0

Rb = (Fоп * l1 + Frm * (l2 + l3 + l1) + Ми) / (l1 + l2) = (73,7 * (0,095 + 0,132 + 0,075) + 2831,5 * 0,075 + 525) / (0,132 + 0,075) = 3669,6 Н.

Уравнение сил, действующих на вал:

Ra = - Rb + Frm + Fоп = 2831,5 + 29,5 – 3669,6 = - 808,6 Н.

Ra = - 808,6 H

Rb = 3669,6 H

Fоп = 2831,5 Н

Frm = 29,5 H

· Построение эпюр изгибающих моментов и сил нагружения.

- 0 £ x1 £ l3.

Qy = - Frm = - 29,5 H.

M(x) = - Frm * x - Mи

x = 0 M = - Mи = - 525 Н * м

x = 13 M = - Frm * l3 – Ми = -29,5 * 0,095 – 525 = - 527,8 Н * м.

- l3 £ x2 £ l3 + l2 – l1.

Qy = - Frm + Rb = - 29,5 + 3669,6 = 3640,1 Н.

M(x) = - Frm * x2 - Mи + Rb(x2 - l3)

x = l3 M = - 527,8 Н * м

x = l3 + l2 – l1 M = - Frm * (l3 + l2 – l1) - Mи + Rb (l2 – l1) = - 29,2 * (0,132 + 0,095) – 525 + 3669,6 * 0,132 = 47 Н * м.

- l3 + l2 – l1 £ x3 £ l2 + l3.

Qy = - Fоп - Frm + Rb = - 2831,5 – 29,5 + 3669,6 = 808,6 H

M(x) = - Frm (x3 - l3 + l2) + Rb * (x3 - l3) - Fоп * x3.

x = l3 + l2 M = 0

x = l2 + l3 – l1 M = - 47 Н * м.

· Определение опасных сечений.

Опасные сечения – это сечения с наименьшими диаметрами валов и максимальными моментами, воздействующими на вал. Минимальным диаметром вала является диаметр d = 0,07 м, максимальный изгибающий момент М = - 527,8 Н * м. Важным условием является то, что коэффициент запаса прочности был больше допустимого для этого материала. [S] = 1,3 ¸ 1,5.

- расчет коэффициента запаса прочности по нормальным напряжениям.

smax = 32 Mmax / pd3 = 32 * 527,8 / 3,14 * (0,07)3 = 26,65 МПа

sа = 0,5 smax * (1 - Rs) sm = 0,5 smax * (1 + Rs).

Для циклических, нереверсивных, динамических нагрузок Rs = smin / smax = - 1 Þ sа = smax = 26,65 МПа, sm = 0.

ksD = ((ks / es) + ksп - 1) / kу = ((2,25 / 0,68) + 1,25 – 1) / 2,25 = 1,58 – коэффициент перехода от образца к детали по нормальным напряжениям..

s-1 » 0,46 * sв = 0,46 * 1000 = 460 МПа

Ss = s-1 / (sa (ksD / kcs) + yssm) = 460 / (26,65 (1,58 / 1,24) + 0) = 13,54.

- расчет коэффициента запаса прочности по касательным напряжениям.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.