Стол пресса 9 имеет специальное клиновое устройство для регулирования расстояния между штампами в крайнем нижнем положении ползуна. В ползуне и в столе пресса помещены выталкиватели, служащие для удаления поковки из штампа. Включение и выключение кривошипно-шатунного механизма осуществляется пневматической муфтой 8, а остановка – при помощи пневматического ленточного тормоза 11. Управление прессом кнопочное и педальное.

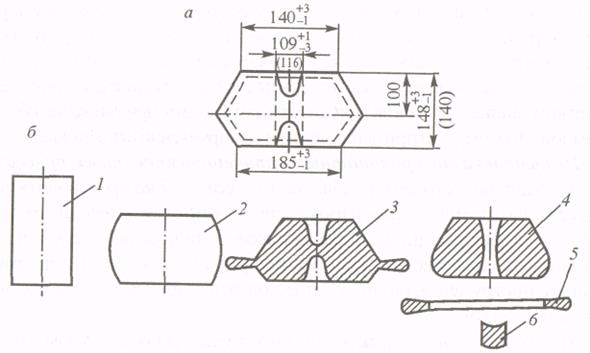

Шестерни тепловоза (рис. 36) рациональнее изготавливать методом горячей объемной штамповки на прессе. Линия разъема штампов выбирается по наибольшему сечению поковки. Максимальный объем поковки размещен в верхнем штампе.

Рис. 36. Технологический процесс изготовления шестерни тепловоза: а – чертеж поковки; б – операции изготовления шестерни; 1 – заготовка; 2 – заготовка после осадки; 3 – поковка с облоем; 4 – поковка после обрезки и прошивки; 5 – облой; 6 – выдра

|

Для штамповки мелких поковок широко применяются винтовые фрикционные прессы. Деформация заготовок происходит при ударных действиях и статическом давлении.

На гидравлических прессах штампуют различного рода рычаги, вилки, фланцы, диски железнодорожных колес, гребные винты судов и др. Наиболее характерными поковками являются поковки, представляющие собой тела вращения. На рис. 37 представлен технологический процесс горячей штамповки корпуса буксы на гидравлическом плунжерном прессе. Методом горячей штамповки корпусы букс изготавливают из стали и алюминиевых сплавов (Амг6). Заготовкой служит труба (наружный диаметр 270 мм, толщина стенки 65 мм, длина 240 мм), которая нагревается индуктором до температуры 1150... 1250 °С.

|

буксы: 1 – загрузка заготовки; 2 – смыкание штампов; 3 – штамповка; 4 – извлечение прошивней; 5 – раскрытие штампов и выталкивание; 6 – просечка перемычки

Штамповка на горизонтально-ковочных машинах (ГКМ). Штамповка широко используется в серийном и массовом производствах. В горизонтально-ковочных машинах используются кривошип-но-рычажно-кулачковые механизмы. В зависимости от способа работы зажимного механизма и расположения разъема штампов (вертикальное или горизонтальное) эти машины бывают различной конструкции. ГКМ имеют ряд преимуществ. Это возможность получения специфичных для ГКМ поковок, например, типа стержня с утолщениями различной формы, которые на другом оборудовании получить невозможно или трудно изготовить; экономия металла и трудозатрат на механическую обработку из-за широкого использования штамповки в закрытых штампах; возможность штамповки без штамповочных уклонов, что сокращает припуски и допуски; благоприятное волокнистое строение; относительно высокая производительность; спокойные и безопасные условия работы; возможность механизации и автоматизации процесса.

К недостаткам относятся: ограниченная номенклатура и меньшая универсальность оборудования; необходимость очистки заготовки от окалины; низкая стойкость штампов; высокая стоимость ГКМ.

Исходные заготовки поступают на штамповку в виде проката с размерами поперечного сечения от 15 до 270 мм, а также в виде труб. Заготовка также может быть прутковой. На ГКМ могут производиться заготовительные операции для последующей штамповки на других машинах.

Основными технологическими операциями, осуществляемыми на ГКМ, являются: высадка и закрытая прошивка, а также сочетание этих операций; гибка; отрезка отштампованной поковки от прутковой заготовки.

К типичным поковкам, штампуемым на ГКМ, можно отнести, например, поковки подшипниковых колец (рис. 38).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.