3.2.2 Основные методы обработки металлов давлением

Прокатка. Прокаткой называется технологический процесс, при котором слиток или заготовка под действием сил трения втягивается в зазор между вращающимися валками прокатного стана и пластически деформируется ими с уменьшением поперечного сечения заготовки.

|

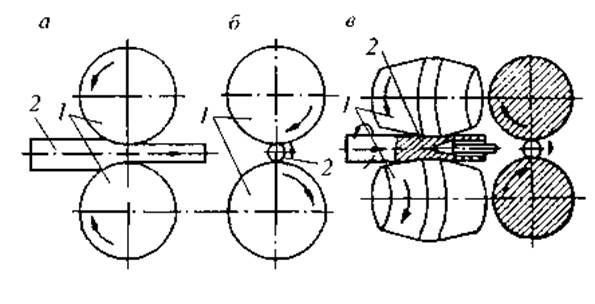

Рис. 17. Схемы различных способов прокатки металлов

При продольной прокатке металл 1 деформируется между двумя валками 2, вращающимися в разные стороны, и перемещается перпендикулярно осям валков. Этот способ используется при изготовлении профильного и листового проката.

При поперечной прокатке валки, вращаясь в одном направлении, придают вращение заготовке, которая деформируется вдоль оси валков.

При поперечно-винтовой прокатке валки расположены под углом, при этом заготовка кроме вращательного движения имеет еще и поступательное. С помощью данного способа получают пустотелые заготовки для бесшовных труб и периодический прокат.

Прокатка производится на гладких и калиброванных, имеющих ручьи определенного профиля валках. Ручьи верхнего и нижнего валков в совокупности образуют калибр, форма которого зависит от прокатываемого профиля (рис. 18).

Прокатные станы классифицируются по числу и расположению валков в рабочей клети на дуо-станы, трио-станы, двойные дуо-станы, многовалковые станы по четыре и более валков; станы с косо расположенными валками – двухи трех валковые.

По назначению станы классифицируются на обжимные, заготовочные, рельсобалочные, сортопрокатные, проволочные, листопрокатные, трубопрокатные и специальные. На мощных обжимных прокатных станах (блюмингах и слябингах) прокатываются квадратные заготовки сечением от 450x450 до 140x140 мм — блюмы и заготовки прямоугольного сечения — слябы, которые предназначены для про

|

Перечень выпускаемого проката с указанием профилей и размеров называют сортаментом. Сортовой прокат делится на профили простой геометрической формы и фасонный (рис. 19).

Специальные виды проката для железнодорожного транспорта. Для подвижного состава и железнодорожных устройств прокаткой получают детали сложного профиля, такие как цельнокатаные колеса, бандажи, рельсы и рельсовые крепления, шестерни, оси.

Для изготовления цельнокатаных колес применяется углеродистая сталь с содержанием углерода 0,55.. .0,65 % (ГОСТ 9362-82).

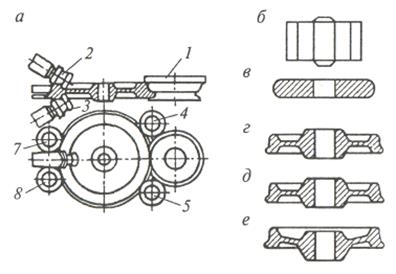

Исходной заготовкой служит слиток, разрезаемый на несколько заготовок. После нагрева заготовка осаживается и прошивается (рис. 20). После штамповки получают черновую заготовку, которая поступает на колесно-прокатный стан (рис. 20, а). Поверхность катания формируется вертикальным валком 1 стана; переходы от диска к ободу формируются с наклонных валков 2 и 3. Перемещаясь в радиальном направлении, наклонные валки доводят размеры колеса до необходимого диаметра. Ролики 4,5,6 и 7 поддерживают горизонтальное положение колеса во время прокатки. Односторонний прогиб диска (рис. 20, д) формируется в чистовом штампе после прокатки. Для получения необходимой износостойкости и прочности колеса подвергаются закалке и отпуску.

|

Рис. 20. Схема колесно-прокатного стана (а) и основные операции производства цельнокатаных колес (б—е) |

|

|

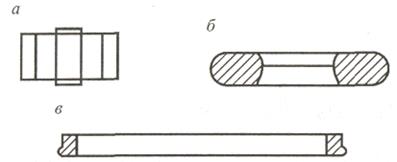

Рис. 21. Схема основных операций при производстве бандажа

Диск с отверстием расковывается на специальном молоте, в результате получается определенного размера кольцо, называемое разводкой (рис. 21, б). Разводка на бандажеп-рокатном стане прокатывается в готовый бандаж (рис.21, в).

Бандажепрокатный стан (рис. 22) состоит из двух вертикальных валков 1 и 2, двух наклонных 3 и 4 и четырех направляющих роликов 5. Валки 1 и 2 обеспечивают получение наружного профиля бандажа и его внутренней поверхности. Для получения боковых поверхностей служат валки 3 и 4.

Бандаж после снятия с прокатного стана подвергается растяжке по окружности на специальном шестисекторном прессе, где ему придается форма правильного круга заданного размера. После растяжки бандажи подвергаются термической обработке (закалке в масле и отпуску).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.