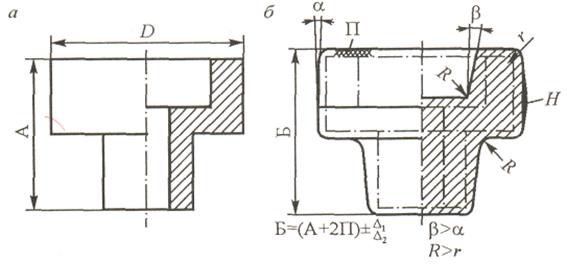

Составление чертежа поковки. Чертеж поковки составляется по чертежу готовой детали (рис. 30). При проектировании чертежа поковки проводятся следующие операции: выбирается на поковке расположение плоскости разъема штампа; устанавливаются припуски на механическую обработку и допуски на штамповку; устанавливаются штамповочные уклоны, радиусы закруглений и наметки отверстий под прошивку, если в детали имеются отверстия; решаются вопросы конструирования, такие как удобство механической обработки, расположение волокон в поковке, мест клеймения и другие.

Поверхностью разъема называют поверхность, по которой штампы соприкасаются между собой. При выборе плоскости разъема предусматривается возможность для извлечения поковки из верхнего и нижнего штампов. Легкость извлечения штампованной поковки и максимальная прочность штампа обеспечиваются, когда полости штампа имеют наименьшую возможную глубину и наибольшие ширину и длину.

Припуски на механическую обработку назначаются в соответствии с ГОСТ 7062-90. Величина припуска зависит от размеров поковки и от способа ее изготовления. Припуски даются только на участках, подвергаемых обработке резанием, а допуски необходимо предусматривать на всех участках поковки.

Рис. 30. Пример составления чертежа поковки: а — деталь; б — поковка; 1 — плоскость разъема; Н — напуск; Д —отклонение от номинального размера

|

Для облегчения заполнения штампов и обеспечения свободного извлечения из них поковки боковые поверхности последней должны иметь штамповочные уклоны.

Вследствие усадки, штамповочные уклоны а для наружных поверхностей поковки принимаются меньше, чем для внутренних b на 2... 3°.

Все пересекающиеся поверхности поковки соприкасаются по радиусам. Радиусы закруглений подразделяются на наружные r и внутренние R. При малых г в местах их расположения в штампе возникает большая концентрация напряжений, что приводит к разрушению штампа. При этом затрудняется заполнение полости штампа металлом. Если внутренние радиусы R малы, то при термообработке угол выкрашивается вследствие концентрации напряжений или стирается при штамповке, так как в этом месте происходит интенсивное течение металла.

Наружные радиусы г назначают в зависимости от массы поковки, а внутренние радиусы R ориентировочно R ~ З r.

На молотах в поковке нельзя получить сквозное отверстие. Для облегчения последующей пробивки в поковке выполняют наметку с перемычкой — пленкой небольшой толщины. При дальнейшем применении сверления наметка дает экономию металла. Расположение волокон должно соответствовать действию максимальных сил в детали при ее работе.

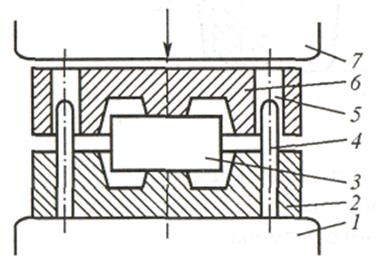

Штамповка в молотовых штампах. Штамповка с применением подкладных штампов (рис. 31) не требует специального штамповоч ного оборудования. Заготовка укладывается между нижним и верхним штампами. Смещение при штамповке верхнего и нижнего штампов исключается за счет стержней и отверстий. Дня получения поковки по верхнему штампу наносятся удары верхним бойком ковочного молота.

Способ прост, но мало производителен. Используют при небольшой программе производства.

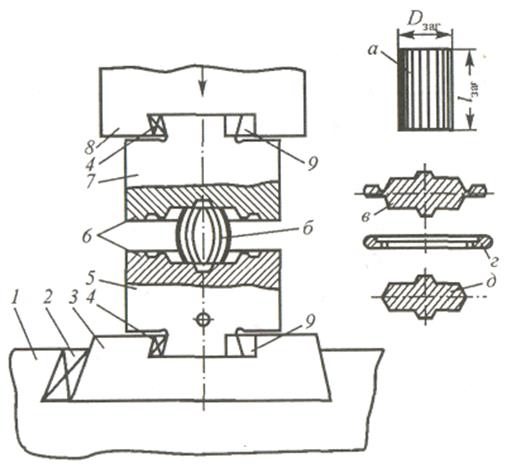

При серийном и крупносерийном производствах штамповка ведется в закрепленных штампах на штамповочных молотах (рис. 32).

Рис. 31. Схема подкладного молотового штампа: / — нижний боек молота, 2 — нижняя половинка штампа; 3 — заготовка; 4 — направляющие штыри; 5 — отверстия; 6 — верхняя половинка штампа; 7— верхний боек

|

Верхнюю половину штампа закрепляют в подвижной бабе молота, а нижнюю – в штамподержателе, закрепленном в шаботе молота.

Рис. 32. Схема процесса штамповки на молоте в закрепленном штампе: а — исходная заготовка; б— заготовка в процессе штамповки; в – поковка вместе с заусенцем; г — заусенец после обрезки его на прессе; д – готовая поковка; 7 – шабот; 2 – клин штамподержателя; 3 – штамподержатель; 4 – клинья штампов; 5 – нижняя половинка штампа; 6 – плоскость разъема штампа; 7 – верхняя половинка штампа; 8 — баба молота; 9 — шпонка штампов

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.