Волочением изготавливают стальную проволоку диаметром от 10 до 0,002 мм, калиброванные стальные трубы и прутки, а также из цветных металлов проволоку круглого, прямоугольного и сегментного сечений, трубы круглого и прямоугольного сечений, прутки различных сечений

Свободная ковка. Свободная ковка—технологический процесс деформирования нагретого металла бойками или универсальным подкладным инструментом. При свободной ковке отсутствует ограничение течения металла в направлениях, перпендикулярных прикладываемым деформирующим силам. Изделия, полученные ковкой, называются поковками.

В качестве исходной заготовки применяют слитки или прокат круглого, квадратного или прямоугольного сечения. Из слитков получают тяжелые поковки (валы, оси и др.), из проката — более мелкие детали (шатуны, небольшие коленчатые валы и др.).

При ремонте подвижного состава, по возможности, ручная ковка заменяется машинной. Машинная ковка ведется на молотах и прессах. Кузнечный инструмент, в зависимости от назначения, разделяется на: основной, вспомогательный к мерительный. К основному относится инструмент, с помощью которого заготовке придается необходимая форма. Это бойки, накладной инструмент в виде прошивней, обжимок, раскаток. К вспомогательному относится инструмент, с помощью которого производится захват, перемещение и вращение: клещи, вилки, патроны и т.п. К измерительному — инструмент, с помощью которого производится контроль размеров поковки: шаблоны, линейки, кронциркули, угольники и т.п.

Преимущества свободной ковки:

возможность получения крупных поковок, массой до нескольких сотен тонн и длиной до десятков метров;

возможность получения высокого качества металла;

применение сравнительно небольших усилий, так как обработка производится обжатием отдельных частей заготовки;

4) применение универсальных машин и инструмента.

Недостатки свободной ковки:

1) необходимость задания больших припусков и напусков, что приводит к большим отходам при механической обработке;

2) низкая производительность процесса и высокая его трудоемкость.

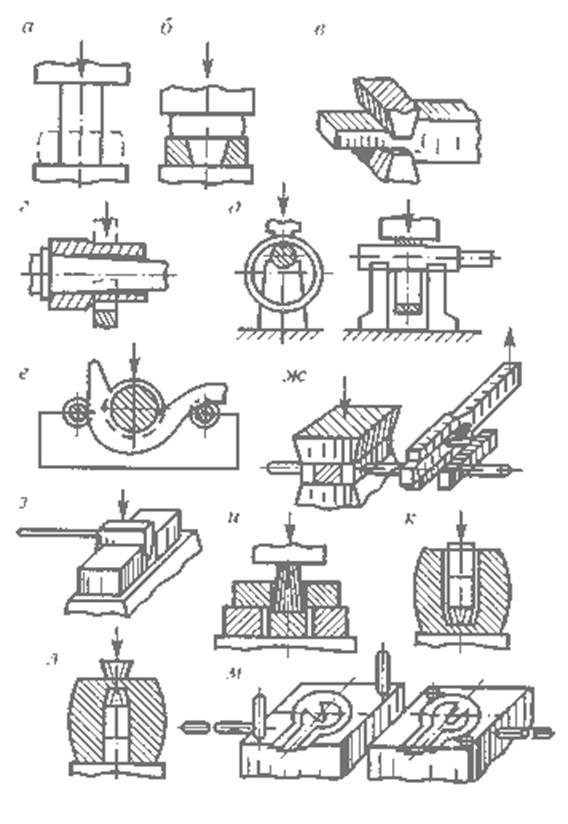

Операции свободной ковки подразделяются на (рис. 25) предварительные (биллетировка, отрубка, разрубка), основные (осадка, протяжка, вытяжка, прошивка, гибка, радиальное обжатие), вспомогательные (надрубка, сбивка углов, кручение, кузнечная сварка) и отделочные (обрезка, проглаживание, правка, клеймение). Биллетировка— операция обжатия ребер заготовки для придания ей формы тела вращения.

Осадка—технологическая операция, при которой происходит увеличение поперечного сечения заготовки за счет уменьшения ее высоты. Осадка применяется при изготовлении поковок с большими поперечными сечениями и относительно малой высотой (шестерни, диски). Разновидностью осадки является высадка, которая используется при изготовлении головок болтов, буртов, фланцев.

Осадка применяется для повышения уковки и механических свойств в поковках типа шестерен, а также для равномерного распределения и измельчения карбидов в сталях карбидного класса (вместе с протяжкой), что повышает их износостойкость.

Протяжка — операция увеличения длины исходной заготовки за счет уменьшения ее поперечного сечения. Вытяжка производится последовательными ударами молота или нажатиями на отдельные смежные участки заготовки с кантовкой вокруг оси и подачей после каждого обжима. Длина обжимаемого участка определяется величиной подачи

Рис. 25. Схемы операций свободной ковки:

а - осадка; б — высадка, в — протяжка; г — протяжка на оправке; д-— раскатка на оправке; с —- гибка; .ж — кручение; з — рубка; и — прошивка с подкладными кольцами; к - прошивка с надставками; л - сквозная прошивка; м — штамповка в подкладных штампах

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.