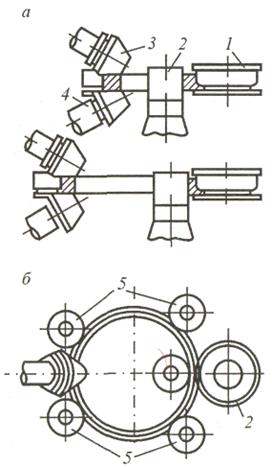

Вагонные и локомотивные оси изготавливаются поперечно-винтовой прокаткой. Нагретая круглая заготовка помещается между тремя вращающимися валками, расположенными под углом 120°. Заготовка, получая вращение, одновременно перемещается в осевом направлении. Для обеспечения необходимого осевого натяжения заготовка автоматически захватывается зажимом, на котором закреплена копировальная линейка с профилем, соответствующим изготавливаемой оси. Производительность стана 60 осей в час.

При изготовлении катаных осей по сравнению с коваными увеличивается экономия металлазасчетвь1сокойточностиполучаемойзаготовки(40 – 60кг на каждой оси), снижается объем последующей механической обработки.

|

Рис. 22. Схема бандажепрокатного стана: а — первоначальное положение валков; б — положение в конце прокатки |

|

Рельсы прокатываются из сталей марок М75 и М76 (ГОСТ 24182-80) с содержанием углерода 0,7.. .0,8 %. Исходной заготовкой является блюм. Прокатка осуществляется в девяти калибрах: первые четыре для уменьшения сечения заготовки—обжимные; три последующих калибра для приближения сечения к заданному профилю—черновые; два последних— чистовые, придают рельсу окончательный профиль. Для повышения контактной прочности и износостойкости рельсы подвергают объемной закалке с отпуском на твердость 360 – 370 НВ.

|

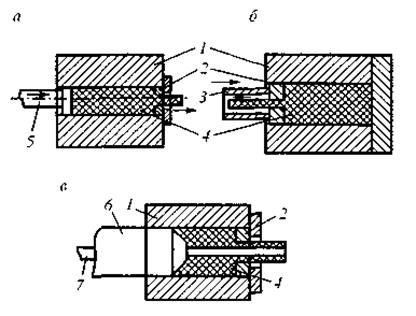

Рис. 23. Схема процесса прессования: а — прямое; б — обратное; в — изготовление труб

Металл деформируется в холодном или горячем состоянии. Заготовка 4 помещается в контейнер I, выдавливается пуансоном (плунжером) пресса 5 через отверстие матрицы 2, образуя изделие. Прессование металла происходит в условиях всестороннего неравномерного сжатия. При такой схеме деформирования пластичность металла возрастает, что позволяет осуществлять процесс прессования с высокими скоростями, получение более высокой сложности и точности изделия, чем при прокатке.

Прессование осуществляется по двум методам — прямому и обратному. При прямом прессовании направление течения металла совпадает с направлением движения плунжера пресса. Этот способ применяется для изготовления труб, прутков, профилей. При прессовании труб (рис. 23, в) заготовка сначала прошивается иглой (дорном) 7. Далее плунжер 6 выдавливает металл в кольцевое отверстие матрицы 2 (между стенками отверстия матрицы и иглой) в виде трубы. При обратном прессовании металл течет навстречу перемещению полого плунжера. Способ применяется для изготовления изделий сплошного сечения, так как требуются меньшие усилия.

|

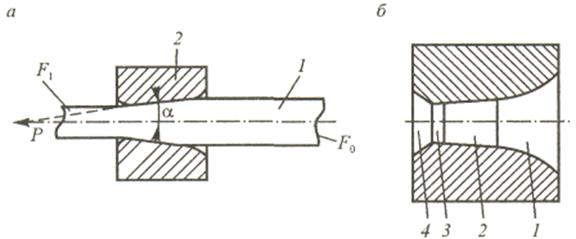

Рис. 24. Схема процесса волочения (а) и продольный разрез волока (б)

Отверстие, через которое протягивают заготовки, называют глазком, а инструмент с несколькими глазками — волочильной доской, волокон или матрицей. Получили распространение волочильные доски со вставными фильерами (рис. 24, б). Фильер представляет собой кольцо, рабочее отверстие которого по длине имеет четыре характерные зоны: 1 — входную, или смазочную, с углом ~ 40°; 2 — рабочую, или деформирующую, с углом 10 – 24°; 3 – калибрующую, обычно цилиндрической формы, и 4— выходную с углом 45 – 60°. Волоки и фильеры изготавливаются из инструментальной стали (У7, У12, X12М), а для получения проволоки диаметром менее 0,5 мм из металлокерамических сплавов (ВКЗ, ВК6), рубиновые или алмазные. В результате холодного деформирования возникает поверхностное упрочнение металла (наклеп), что приводит к значительному повышению предела прочности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.