Вкладыши должны плотно прилегать к соответствующим расточкам цилиндров в корпусах. Посадку вкладышей в рабочие корпуса и прилегание шеек ротора к баббитовому слою вкладышей проверяют по краске («берлинская лазурь»). Проверяют количество точек прилегания (не менее 6 точек на площади 25*25 мм), для шеек вала – 10 точек на 25*25 мм. Замер радиального зазора между валом и вкладышем, вкладышем и крышкой производится с помощью свинцовой проволоки D 0,6-1 мм путем снятия и замера оттисков. После снятия верхней половины вкладыша с помощью микрометра замеряют полученные оттиски и по ним определяют средние толщины а, в и с:

а=(а1+а2)/2, в=(в1+в2)/2, с=(с1+с2)/2

при этом величина зазора определяется З=с-(а+в)/2, м/у вкладышем и крышкой: З’=с’-(а’+в’)/2.

Если величина З’ положительная, то делается вывод об отсутствии натяга, т.е. о наличии зазора.

2) Подшипники качения.

Поступающие на монтаж подшипники качения промывают бензином для устранения консистентной смазки, высушивают и осматривают. Посадочные поверхности, беговые дорожки, поверхности тел качения не должны иметь темных пятен, забоин, глубоких рисок, царапин и признаков выкрашивания. Кольца подшипников должны вращаться относительно друг друга легко, без заеданий и стука. При сборке подшипник сначала насаживают на вращающуюся деталь, а затем вместе с деталью устанавливают на неподвижные детали, т.е. прежде всего сопрягаются детали узла, требующие взаимной запрессовки. При монтаже с натягом подшипник (при посадке внутреннего кольца) или корпус (при посадке наружного кольца) нагревают в масле до 100-150 0С. При насадке 2-х радиальных подшипников м/у ними устанавливается комлектовочная деталь.

43. Центровка полумуфт и валов агрегатов по полумуфтам.

Центровка валов - это устранение смещений и перекосов осей сопрягаемых валов. Оси отцентрованных валов должны быть продолжением одна другой. Если центровка выполнена некачественно, происходит повышенная вибрация агрегата, что ведет дополнительно к ухудшению центровки и преждевременному взносу оборудования (в частности, подшипников).

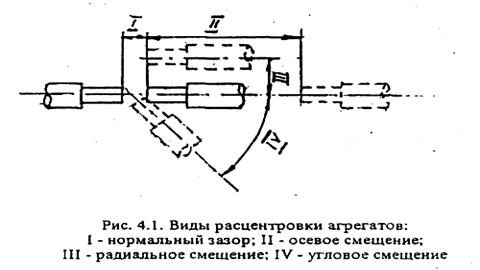

Существует несколько видов расцентровки валов: осевая, поперечная, угловая и их разновидности (рис.1).

Осевое смещение валов – самый простой случай расцентровки при сохранении соосности осей агрегатов (положение II). В этом случае центровка заключается в том, что, не меняя высотного положения центрируемого оборудования, необходимо сместить центрируемый вал к базовому.

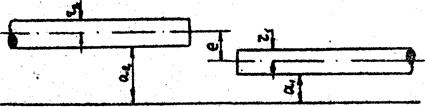

При поперечной расцентровке валов они могут быть смещены в горизонтальной и вертикальной плоскостях (положение III).

При этом расцентровка в горизонтальной плоскости исправляется простым смещением по горизонтали. А величина смещения в вертикальной плоскости (е) определяется из условия

а1 + r1 + е = а2 + r2 + e = а2 + r2 – а1 – r1,

где a1, а2 – расстояние от базовой поверхности до валов;

|

Рис.2. Поперечное смешение валов

На величину "е" и производится смещение центрируемого вала относительно базового в вертикальной плоскости.

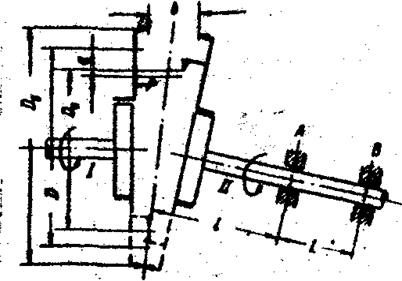

При угловом и поперечно-угловом смещениях осей валов необходимо устранить перекос валов и их смещение. В этом случае применяют следующие способы центровки:

1) по полумуфтам при помощи радиально-осевых стрелок (рис.3, а);

|

I - нормальный зазор; II - осевое смещение;

III - радиальное смещение; IV - угловое смещение.

|

Рис.3. Способы центровки валов с помощью стрелок:

а) по радиально-осевым стрелкам; б) - по двум радиальным стрелкам

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.