- замена подшипников;

- проверка прилегания вкладышей методом свинцовой проволоки;

- измерение и установка зазора м/у уплотнительными шайбами, замена ротора.

3) Капитальный ремонт – проводится с демонтажом насоса и эл. двигателя. Проводится на центральной базе обслуживания:

- замена (правка) валов;

- замена рабочего колеса;

- замена подшипников;

- проверка и ремонт ротора;

Виды износов и причины повреждения основного оборудования:

1) коррозионный износ – коррозия при наличии агрессивной среды;

2) кавитационный износ – при наличии кавитации в ЦБН;

3) абразивный износ – истирание поверхности при наличии абразивных частиц;

4) эррозионный износ – трение деталей из-за разрыва масляной пленки;

5) молекулярный износ – происходит при больших давлениях и малых скоростях вращения;

6) эффект Рибендера – за счет разрушения микротрещин при большом давлении масла;

7) расплавление – перегрев из-за плохого отвода тепла;

8) вибрационный износ – в результате расцентровки валов.

Дефекты и ремонт ЦБН:

1) Корпус:

- коррозионно-эррозионный износ, свищи, трещины. Вопрос о ремонте этих дефектов в каждом конкретном случае решается отдельно.

- Забоины на плоскости разъема, мелкие риски, вмятины. Зачистка, шабровка, опиловка,

- крупные дефекты – заварка с последующей обработкой плоскости разъема.

- Износ посадочных мест корпусов под крышки, узлов, уплотнительных колец подшипни-ков и т.д. Наплавление с последующей расточкой, при значительном дефекте – ремонт расточкой с установкой гильзы и расточкой её по диаметру.

- Повреждение резьб. Дефектация производится калибрами, а исправление – метчиками.

2) Валы:

- трещины. Ремонту не подлежат.

- искривление (прогиб):

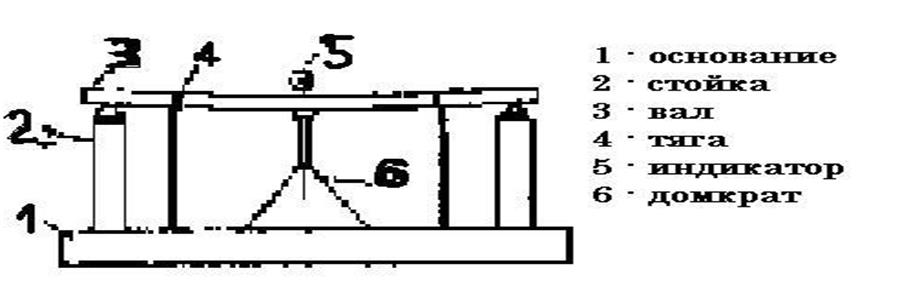

А) При D£50 мм – механический способ без нагрева под прессом на призмах в центраторах токарного станка или на специальных стендах.

Б) При D³50 мм:

1. Механический способ с местным нагревом в специальных приспособлениях с нагревом вала до температуры 550 0С по окружности в месте максимального прогиба.

|

2. Термический способ – в месте изгиба на вал накладывают асбестовый лист с прямоугольным вырезом и нагревают до 550 0С с последующим охлаждением;

3. Механический способ без нагрева – наклеп.

- износ посадочных мест вала. Износ менее 0,3 мм – хромирование, менее 0,8 мм – железнение с последующей шлифовкой, более 0,8 мм – наплавка с последующей обточкой и шлифовкой.

- Износ шпоночного паза. Увеличение ширины паза (но не более 10%) с изготовлением нестандартной шпонки или изготовление нового паза под углом 90, 1200 по отношении к старому.

- Износ резьб. Восстановление либо леркой, либо резцом.

3) Рабочее колесо

- трещины. Заварка с последующей обработкой и балансировкой;

- коррозия лопаток и дисков (не более 25% от номинальной толщины). Зачистка до полного удаления ржавчины с последующей наплавкой, обработкой и балансировкой.

4) Подшипники качения:

К эксплуатации не допускаются при наличии следующих дефектов:

- трещины, выкрашивание металла;

- выбоины и отпечатки на беговых дорожках колец;

- чешуйчатое отслоение металла;

- коррозионные раковины, забоины, вмятины на поверхности качения;

- радиальный зазор более 0,1-0,2 мм.

5) Подшипники скольжения:

К эксплуатации не допускаются при наличии следующих дефектов:

- трещины, сколы, выкрашивания на баббитовой заливке;

- следы касания вала о верхний вкладыш и боковые поверхности;

- подплавление баббитовой заливки;

- износ баббитового слоя более 1 мм.

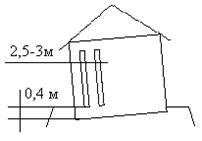

53. Ремонт фундаментов под резервуары.

Основные виды повреждений фундаментов резервуаров:

1) Равномерная осадка фундамента.

|

|||

|

|||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.