Испытания на механические воздействия.

1. Общие сведения.

2. Виды вибраций.

3. Механический резонанс.

4. Виброустойчивость и вибропрочность.

5. Ударные нагрузки.

6. Линейные нагрузки.

7. Акустический шум.

1.1. Условия проведения испытаний.

Испытания проводят в нормальных условиях под электрической нагрузкой или без неё (недостаток так называемого комплексного воздействия)

1.2. Способы крепления изделий при механических испытаниях.

В НД (программа и методика испытаний) оговариваются варианты расположения приборов, и огромное значение придаётся способу крепления. Изделия, имеющие амортизаторы, как правило, крепят на своих амортизаторах и проверяют параметры механических воздействий, при которых амортизаторы демпфируют перегрузки. Время выдержки в заданном режиме испытаний отсчитывают с момента достижения параметров режима, заданного в НД (не учитывается время перехода из одного режима в другой).

1.3. Критические режимы испытаний.

Наиболее критическими режимами считаются сочетания вибрационных и ударных нагрузок. Основными режимами испытаний являются воздействия вибрационных режимов и одиночных ударов.

Испытания некоторых воздействий акустического шума позволяет выявить дефект испытуемых изделий, которые не удается обнаружить при воздействии вибраций и ударов из-за влияния амортизаторов и способов крепления изделия.

1.4. Виды и последовательность испытаний оговаривается в НД. Проводятся исследовательские испытания прибора, включая все виды механических испытаний. Определяют качество конструкции, работоспособность и его механическую прочность.

1.5. Обеспечение качества изделия в процессе испытания.

Качество обеспечения

конструктивными запасами по виброустойчивости, вибропрочности и резонансным

частотам в процессе проведения конструкторско-дововодочных испытаний (КДИ).

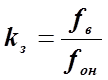

Конструктивные запасы обеспечивается коэффициентом ![]()

,

,

где ![]() –

наименьший результат частоты образца,

–

наименьший результат частоты образца,

![]() –

наибольшая частота рабочего диапазона.

–

наибольшая частота рабочего диапазона.

Для исключительного снижения ресурса в процессе испытаний на механические воздействия вводят технологическую вибрацию, у которой значения амплитуды и ускорения меньше 0,1мм. Технологическую вибрацию вводят для обнаружения производственных дефектов.

2. Виды вибраций.

- детерминирования;

- случайная.

Детерминированные вибрации уменьшаются по периодическому закону:

![]() , где

, где ![]()

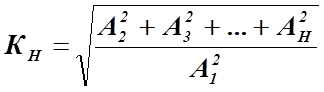

Случайная вибрация характеризуется множеством независимых частот и его распределение подчиняется законам Гаусса. Точное математическое описание невозможно. В этом случае вибрация характеризуется математическим ожиданием М[х] и СКО.

3. Механический резонанс.

Резонансные частоты различных конструкций изделий снижают его конструктивную прочность. Резонансные частоты изделий и их элементов определяются в 3-х направлениях x, y, z.

Наибольший интерес представляют низкие резонансные частоты, т.к. на них в элементах изделия возникает максимальное напряжение (амплитуда вибраций резко увеличивается и появляются деформации и разрушения). Амплитуда колебаний может увеличиться в 10, 50, 100 раз. Для определения резонансных частот элементов, изделия подвергают воздействию гармонических колебаний при пониженных амплитудах (меньше 0.1 мм). Для партий изделий резонансную частоту определяют как среднее арифметическое значение резонанс частот изделия.

4. Испытания на виброустойчивость.

Цель испытания – определение виброустойчивости и вибропрочности изделия. Испытания проводят под рабочим напряжением. По измерению контрольных параметров определяют параметры виброустойчивости и вибропрочности.

Степень жесткости испытаний

|

Степень жесткости |

Диапазон частот |

Амплитудные перемены, мм |

Частота перехода, Гц |

Ускорение |

|

1 |

10 - 35 |

0.2 |

21 |

0.5 |

|

….. |

….. |

…… |

…… |

….. |

|

6 |

10 - 80 |

0.5 |

30 |

5.0 |

|

…… |

…… |

…… |

…… |

…… |

|

10 |

10 - 500 |

1.0 |

50 |

10 |

Основные методы испытаний:

1. Метод фиксированной частоты – НИР, ОКР;

2. Качающейся частоты – НИР, ОКР;

3. Случайной вибрации – производство.

Степень жесткости широкополосной случайной вибрации.

|

Степень жесткости |

СКО |

Спектральная плоскость угла |

|

1 |

100 |

0.05 |

|

3 |

200 |

0.2 |

Преимущества широкополосной случайной вибрации:

- все резонансные частоты элементов изделия возбуждаются одновременно, что позволяет учесть их взаимное влияние и приближает испытания к реальным условиям эксплуатации.

5. Воздействие ударной нагрузки.

Основные параметры ударного импульса:

- пиковое ударное ускорение;

- длительность действия ударного ускорения;

- форма ударного импульса.

Параметры ударного импульса зависят от:

- упругих характеристик соударяющихся изделий (материалов);

- формы этих изделий;

- размеров этих изделий;

- массы изделия;

- скорости сближения.

Степени жесткости испытаний

|

Степень жесткости |

Пиковое ударное ускорение |

Общее число ударов |

|

|

Выборка<3 |

Выборка>3 |

||

|

1 |

15 |

12000 |

10000 |

|

3 |

75 |

6000 |

4000 |

|

4 |

150 |

6000 |

4000 |

6. Линейная нагрузка.

Испытания проводятся на специальных стендах, центрированы, созданные в горизонтальной плоскости радиальное ускорение.

Линейная нагрузка зависит от:

- частоты вращения;

- линейного ускорения (центробежное);

- радиус R зависит от оси вращения.

Степень жесткости на линейных ускорениях

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.