1.3. Виды контроля в процессе испытаний:

- 100%, однородный, двойной, тройной;

- выборочный контроль;

- летучий контроль.

2. Основные задачи испытаний.

2.1. Проверка обеспечения единства измерений.

2.2. Соответствие параметров изделия требованиям качества.

2.3. Соответствие параметров изделия ТУ и нормам в ТД.

2.4. Программирование, изменение свойств изделия.

2.5. Проверка стабильности параметров изделий.

2.6. Проверка соблюдения установленных норм допусков на параметры.

2.7. Проверка связей между контролируемыми параметрами и их взаимозаменяемость.

2.8. Проверка качества производства.

3. Статистическая обработка результатов.

Достоверность испытаний определяется:

- методикой;

- погрешностью измерения;

- объемом измерений;

- качеством обработки результатов измерений;

- квалификацией оператора.

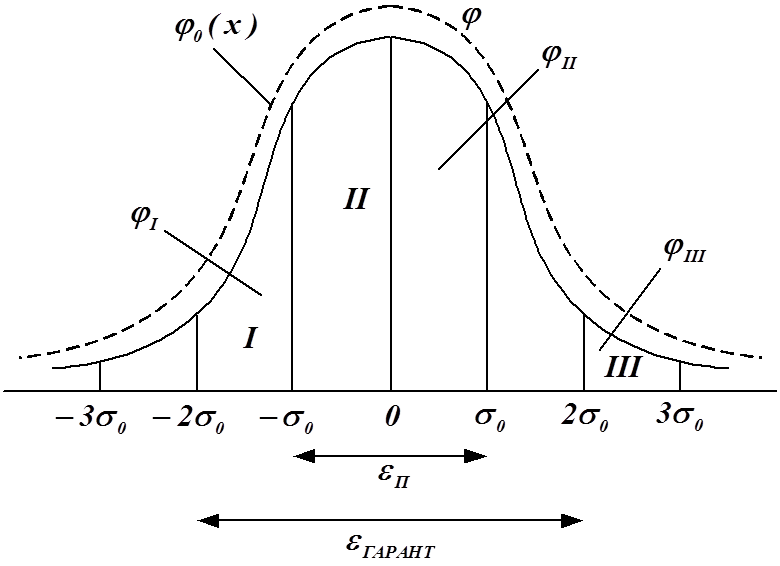

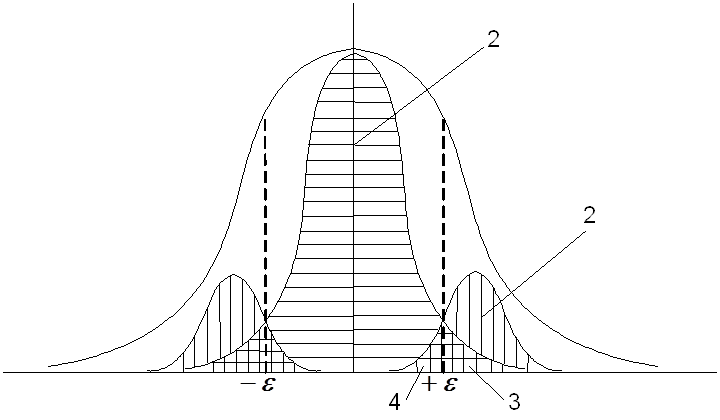

![]() - риск изготовителя;

- риск изготовителя; ![]() - риск

потребителя.

- риск

потребителя.

![]() - кривая до разработки;

- кривая до разработки;

![]() -

годные изделия с производственные допусков.

-

годные изделия с производственные допусков.

.

.

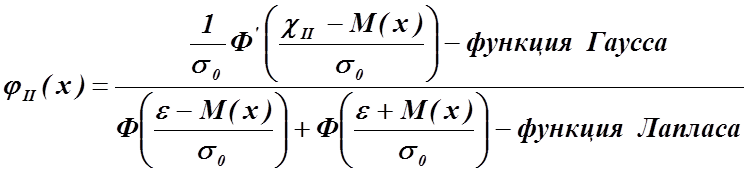

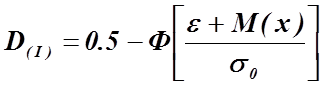

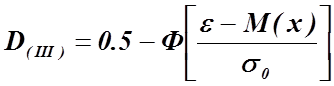

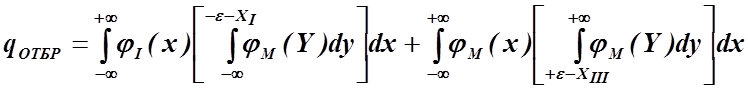

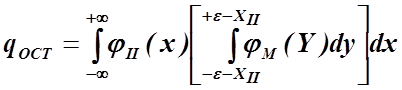

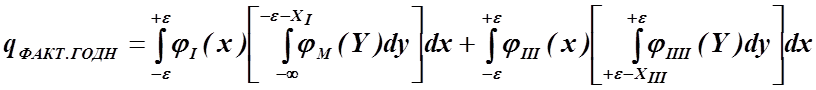

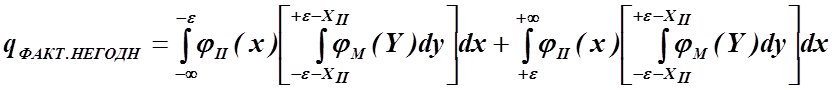

Определение числа отбракованных изделий для первой области:

;

;

.

.

Кривая распределения варианта с погрешностями СИ.

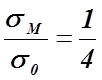

;

;

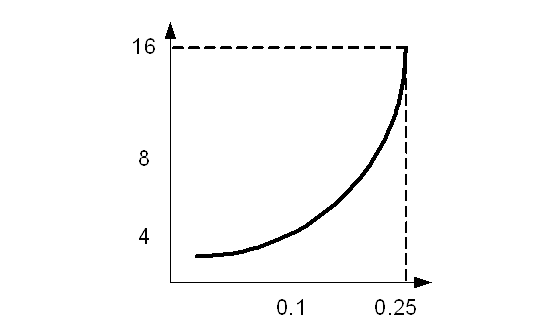

![]() -

метролог. СИ (=1);

-

метролог. СИ (=1);

![]() -

параметр (=4);

-

параметр (=4);![]()

![]() -

СКО погрешности измерения;

-

СКО погрешности измерения;

![]() -

СКО значений параметров.

-

СКО значений параметров.

1.  ;

;

2.  ;

;

3.  ;

;

4.  .

.

Гарантированное поле

допуска ![]() - отклонение параметров изделия,

превышение которых не гарантирует работоспособность изделия в период

эксплуатации по ТУ. Гарантированный допуск определяется с учётом параметров

материалов, полуфабрикатов и ПКИ. Гарантированный допуск выбирают с запасом,

учитывая физико-химические процессы и процессы старения материала деталей.

- отклонение параметров изделия,

превышение которых не гарантирует работоспособность изделия в период

эксплуатации по ТУ. Гарантированный допуск определяется с учётом параметров

материалов, полуфабрикатов и ПКИ. Гарантированный допуск выбирают с запасом,

учитывая физико-химические процессы и процессы старения материала деталей.

Производственный допуск ![]() - допуск, которым руководствуются в

процессе изготовления изделия.

- допуск, которым руководствуются в

процессе изготовления изделия.

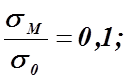

Пример расчёта:

На испытания поступили изделия, погрешности параметров которых распределяются по Гауссовскому закону М(х)=0.

![]() -

параметры изделия.

-

параметры изделия.

При разбраковке используют СИ, погрешность которых на порядок меньше.

![]()

![]() .

.

Задан гарантийный допуск:

Задан гарантийный допуск: ![]() ,

, ![]()

16 – количество отбракованных деталей

![]() .

.

4 - ![]() .

.

Моделирование испытаний.

Моделирование – это выявление свойств каких-либо изделий путём построения и исследования их моделей.

Разновидности моделирования:

1. Физическое моделирование – это моделирование с воспроизведением физической природы изделия (макет, опытный образец, полный или усечённый).

2. Математическое моделирование – это построение математических моделей изделий или систем с заданной точностью.

3. Имитационное моделирование – используют формализованное описание блоков изделий или систем, их реальные характеристики, полученные по результатам физического моделирования. Имитационная модель организует взаимодействие блоков системы по реальной временной диаграмме, используя методы Монте-Карло, случайных чисел и т. д.( с помощью ИМ можно проводить граничные испытания, что позволяет снизить затраты и трудоёмкость).

Существуют критерии подобия – словесная или математическая формулировка условий, при которых модель считается адекватно отражающей характеристики изделия. Критерии подобия имеют безразмерную величину.

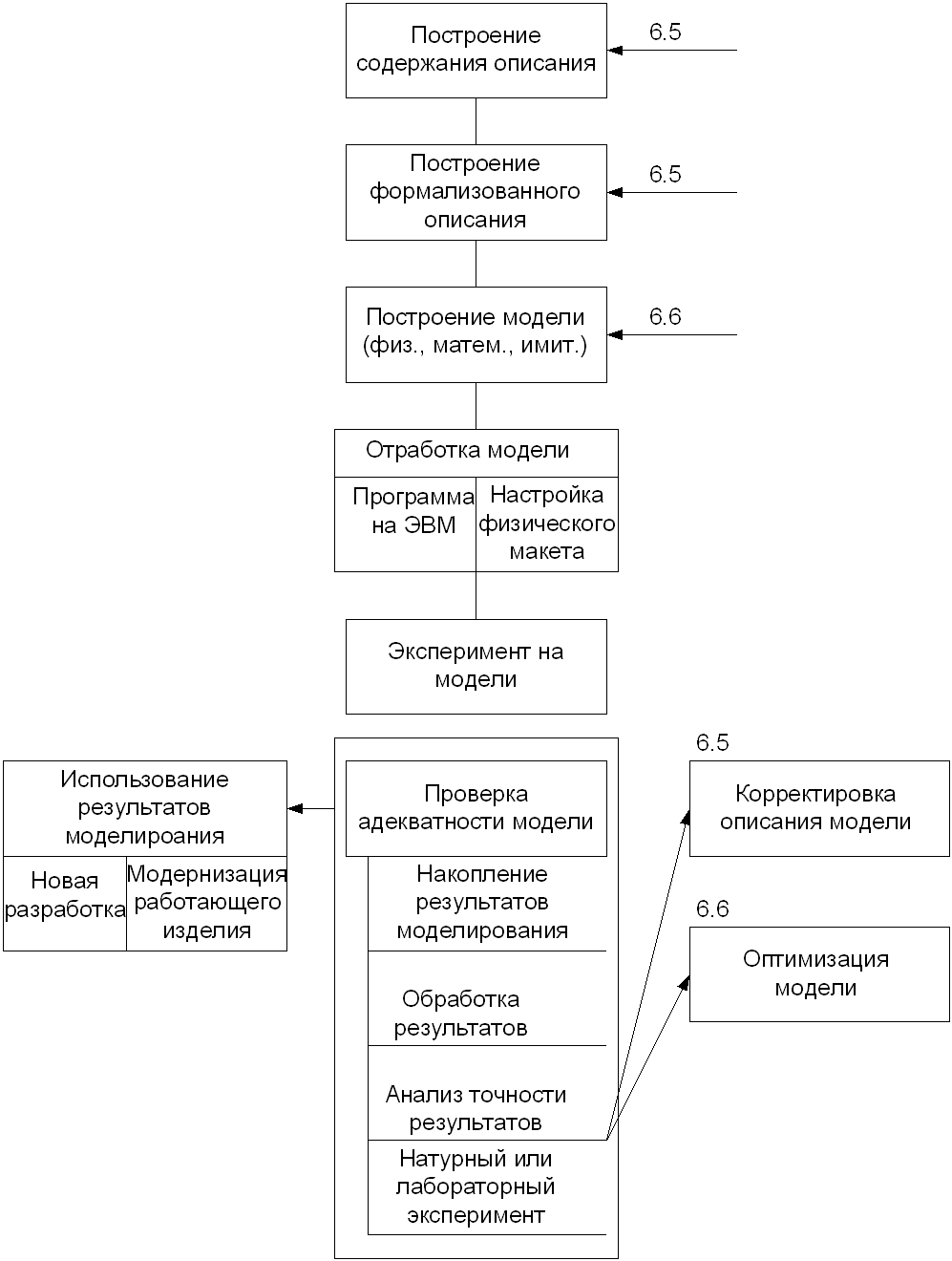

Типовая схема процесса моделирования.

1. Построение содержательного описания.

Включает словесное описание данных ТЗ, условия работы, структуру и данные отдельных элементов изделия, а также результаты исследования прототипов, известные функциональные зависимости (математические, экспертные), данные ИМС.

2. Построение формализованного описания.

Составляются основные уравнения, перечень независимых переменных и параметров, необходимых для моделирования изделия.

3. Построение модели.

Строятся структурная и функциональная схемы, составляются уравнения (метрологическая модель), режимы взаимодействия между блоками прибора, и в результате получаем полное описание математической, физической или имитационной модели.

4. Отладка модели.

Отлаживают программную модель, вводят экспериментальные данные и проверяют результаты счёта, отрабатывают физическую модель, подавая на вход различные значения ФВ. В случае несоответствия находим ошибку или приводим в соответствие режим функционирования отдельных элементов.

5. Эксперименты на модели.

Задавая различные исходные данные для различных моделей, проверяют логичность её функционирования (результаты аналогичны результатам прототипов).

6. Проверка адекватности модели.

Накапливаются результаты счёта с различными исходными данными, ведётся их обработка и сопоставление с результатами аналогов, по результатам анализа определяются критерии подобия. Процесс итерационный, повторяется многократно для получения необходимых данных.

7. Использование результатов моделирования.

7.1. Модернизация прибора.

Совершенствование структурной, функциональной и принципиальной схемы, конструкции прибора, улучшение его параметров, а также процедур контроля и испытаний.

7.2. Разработка нового прибора.

В процессе моделирования получают более полную информацию об особенностях работы этого прибора (технические и метрологические характеристики).

7.3. Моделирование сложных электронных приборов или систем, когда требуется определить их взаимосвязанные характеристики ВВФ.

1. В основе моделирования испытаний изделий лежит замена реальных процессов моделями.

2. Моделирование позволяет сократить объем затрат (временных, материальных, трудовых) – лабораторные, граничные, натуральные испытания.

3. Моделирование позволяет оценить вариант реализации изделия на этапе ТЗ (предварительное проектирование) с минимальными затратами и получить вариант соответствий требования ТЗ наиболее рациональный.

4. Моделирование является наиболее актуальным при имитации граничных испытаний, аварийных ситуаций для уточнения основных режимов функционирования и перевод изделия в режим самосохранения.

Недостатки моделирования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.