Виды контроля в зависимости от исполнителя:

- самоконтроль;

- контроль ОТК;

- инспекционный контроль (контроль заказчика или представителя ведомства, Гос. стандарта);

- ведомственный контроль (плановый);

- госконтроль или межведомственный;

- гос. надзор;

- система технического контроля.

ГОСТ 16504 – система технического контроля – совокупность средств контроля, исполнителей и объектов контроля, взаимодействующих по правилам установленным в НД.

Разновидностью контроля является испытание продукции.

С точки зрения системного подхода, система испытаний состоит из следующих основных компонентов:

1. Объект (изделие, продукция).

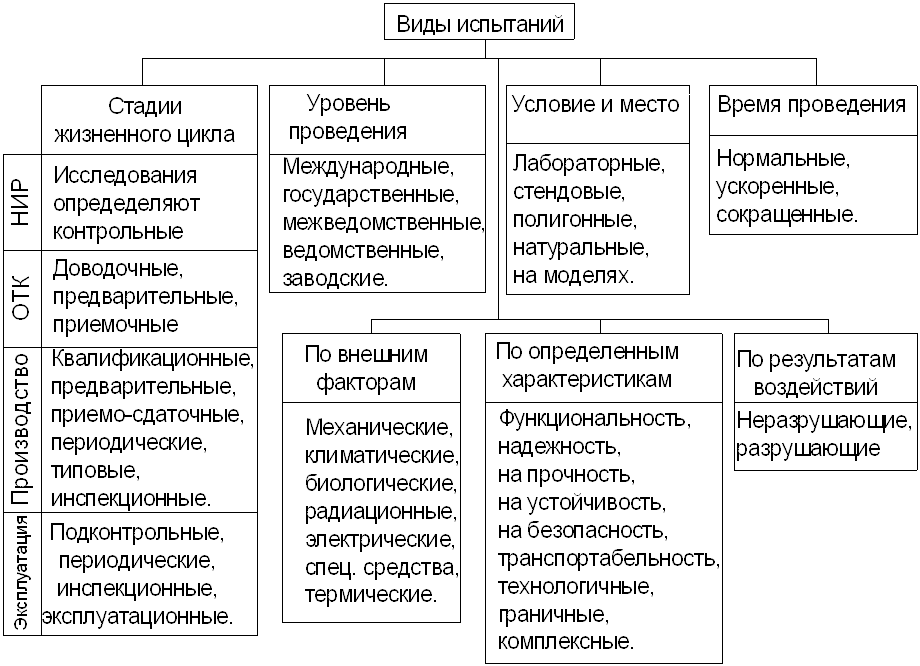

2. Категория испытания (виды испытаний).

3. Средства для проведения испытаний.

4. Специалисты.

5. НД (программы, методики, стандарты, методические указания, инструкции и т.п.).

Исследовательские – проводят с целью изучения и определения характеристик свойств объекта, выбора рационального технического решения (выбор материалов, определение режимов работы, технические и метрологические характеристики, энергоемкость, материалоемкость). Исследовательские испытания проводят на разных этапах жизненного цикла изделия. Проводят разработчики схемы, конструкции, технологии.

Определительные – в результате которых находят значения параметров с заданной точностью и достоверностью. Проводят специалисты и метрологи на аттестованном оборудовании.

Контрольные – проводят для определения качества изделия, проверяют основные параметры и свойства на соответствия требований ТУ и делается заключение о соответствии продукции требованиям НД (ТЗ, ТУ).

Доводочные – их главная задача – оценка влияния различных схемных, конструктивных, технологических решений, комплектующих материалов, применяемых в данном приборе, обеспечивающих достижение заданных характеристик и показателей качества. Проводят разработчик или бригада из: схемотехника, конструктора, технолога и метролога. По результатам доводочных испытаний дорабатывают схему, конструкцию и технологию прибора.

Предварительные – позволяют определить возможность предъявления приборов, изделий на приемочные испытания. Испытания проводят с помощью аттестованных СИ и на испытательном оборудовании. По результатам оформляют акт и отчет, по которым определяют основные характеристики и возможность предъявления на приемочные испытания.

Приемочные – проводят с целью определения целесообразности начала серийного производства продукции. Для этого изготавливают установочную партию и проводят все виды испытаний. По их результатам определяют стабильность характеристик продукции, культуру производства в целом. Проводят главные организации по определенным видам испытаний. Комиссия – представитель Госстандарта, заказчика, разработчика и предприятия изготовителя.

Квалификационные – проводятся с целью оценки готовности предприятия к выпуску продукции конкретной серии. Проверяются возможности данного производства на изготовление данного вида продукции. Продукция осваивается на предприятие по лицензиям других предприятий.

Приёмо-сдаточные – проводят с целью определения пригодности продукции к поставке потребителя. Испытания проводят представители ОТК или представители заказчика. Испытания проводят по специальным инструкциям и методикам, приведённым в ТУ.

Периодические – с целью периодического контроля качества продукции (стабильность изделия, качество оборудования, квалификация рабочих); образцы отбирают представители ОТК или заказчика в соответствии с методиками в ТЗ.

Типовые – проводят для оценки эффективности и целесообразности изделий, вносимых в схему, конструкцию или его ТП. Испытания проводят изготовитель с разработчиком, представитель ОТК и заказчик.

Инспекционные – проводят для определения целесообразности дальнейшей эксплуатации изделия. Испытаниям подвергается каждая единица изделия. Проводит комиссия с участием государственных органов.

Совместные – совмещают различные испытания. Экономия материальных, энергетических, человеческих, временных ресурсов. Это предварительные с доводочными, периодические с типовыми, приёмочные с квалификационными, сертификационные с приёмочными.

Граничные – проводят на 3-х образцах с минимальными, номинальными и максимальными параметрами в предельных режимах и условиях эксплуатации, превышающих предельные условия эксплуатации.

Комплексные – проводят с целью определения стыковочных параметров приборов в сложных ИС (уровень сигнала, наличие помех, временная диаграмма и т.п.).

Технический уровень качества продукции – относительная характеристика качества продукции, основанная на сопоставлении значимых показателей, характеризующих техническое совершенство продукции по сравнению с базовыми вариантами (материалоёмкость, энергоёмкость, технологические и метрологические характеристики)

Техническое совершенство продукции достигается внедрением оригинальных схемных, конструктивных или технологических решений, новых материалов, ПКИ, совершенствованием методов контроля и испытаний.

Выбор базового образца.

Для определения качества продукции выбирают базовые образцы для сравнения основных характеристик.

Базовый образец – образец, обладающий совокупностью показателей качества, соответствующих оптимальному, современному уровню с перспективой на будущее.

Базовый образец выбирают из ряда продукции, аналогичный разрабатываемому прибору не только по назначению и условиям эксплуатации, но и по конструкции, технологии, конкурентоспособности.

Выбор базовых образцов осуществляет отраслевые НИИ и головные организации по закрепленным видам продукции.

Различают три вида базовых образцов.

1. Образцы, отражающие реально достижимые перспективные требования установленные на определенный будущий период (НИР, ОКР, образцы, превышающие реальные мировые по всем параметрам не менее чем на 5%).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.