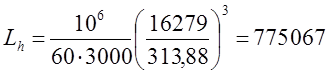

По формуле 3.35 получаем долговечность равную:

ч.

ч.

Полученное значение слишком велико из-за большого диаметра вала, который необходим для устойчивости винта от изгиба при кручении.

3.2.8 Выбор электродвигателя

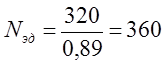

Мощность электродвигателя Nэл вычислим по формуле:

, (3.38)

, (3.38)

Вт.

Вт.

По полученным значениям подбираем электродвигатель переменного тока АИР 63 В2:

· Мощность – 550 Вт;

· КПД – 75%

· Синхронная частота вращения – 3000 об/мин;

· Масса – 6,1 кг.

3.3.1 Выбор подшипников

3.3.2 Данные:

Диаметр вала d = 35 мм, необходимый ресурс L10ah = 7000 часов.

Подшипник шариковый радиальный: 107:

· Динамическая грузоподъёмность Cr = 15900 Н;

· Статическая грузоподъёмность C0r = 8500 Н;

·

Диаметр шарика ![]() мм;

мм;

·

Диаметр окружности расположения центра шариков ![]() мм;

мм;

· Осевая сила Fa =314 Н;

·

Угол контакта ![]() .

.

3.3.3 Расчёт на долговечность

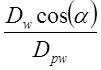

Для радиального подшипника необходимо найти значение коэффициента f0. Находиться коэффициент из таблицы 7.3 [1]. Для его определения найдём значение выражения:

, (3.39)

, (3.39)

где α – угол контакта, град;

![]() – диаметр шарика, мм;

– диаметр шарика, мм;

![]() – диаметр окружности центра

шариков, мм;

– диаметр окружности центра

шариков, мм;

.

.

По таблице 7.3 [1], коэффициент f0 = 14,9.

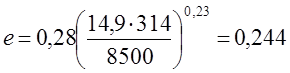

Находим коэффициент осевого нагружения e:

![]() , (3.40)

, (3.40)

где Fa – осевая сила, Fa = 314 Н;

C0r – статическая грузоподъёмность, C0r = 8500 Н;

.

.

Вычислим эквивалентную динамическую нагрузку:

![]() , (3.41)

, (3.41)

где КБ – коэффициент динамической нагрузки, по таблице 7.6 [1] КБ = 1.5;

Кт – температурный коэффициент, Кт = 1;

![]() Н.

Н.

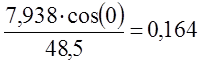

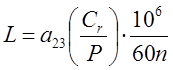

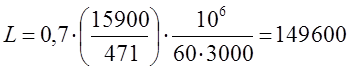

Ресурс подшипника:

, (3.42)

, (3.42)

где a23– коэффициент, корректирующий ресурс подшипника, a23= 0,7;

n – частота вращения подшипника, n= 3000 об/мин;

ч.

ч.

Полученное значение слишком велико из за низких нагрузок и отсутствия радиальных нагрузок. Радиальные нагрузки будут увеличиваться со временем от изнашивания втулки и передачи в целом, или появятся из-за неточного монтажа передачи (перекосов, несоосности). Меньший диаметр выбрать нельзя, так как внешнее кольцо подшипника будет задевать торец части вала с резьбой для шарико-винтовой передачи, что не допустит вращение вала.

4 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

4.1 Анализ производительности промышленного робота

Для нахождения производительности РТК воспользуемся формулой

, (4.1)

, (4.1)

где tсм - продолжительность смены, ч, tсм=8;

tпз - подготовительно-заключительное время, ч, tпз=0,3;

j1 - коэффициент использования рабочего времени, j1=0,95;

j2 - коэффициент использования машинного времени, j2=0,85;

tц - время цикла, ч.

Время цикла находим по формуле

tц = 10t1 + 10t2 + t3 + t4 + t5 + t6 + t7 + t8 + t9, (4.2)

где t1 - среднее время подъема/опускания руки робота, с, t1 =1.5 с;

t2 - время зажима/разжима губок схвата, с, t2 = 1.5 с;

t3 - среднее время перемещения от участка поступления заготовок до станка №1, с, t3 = 2 с;

t4 - среднее время перемещения от станка №1 до станка №2,с, t4 = 2 с;

t5 - среднее время перемещения от станка №2 до станка №3,с, t5 = 4 с;

t6 - среднее время перемещения от станка №3 до участка погрузки деталей, с, t6 = 2;

t7 - среднее время обработки на станке №1, с, t7 = 40 с;

t8 - среднее время обработки на станке №2, с, t8 = 50 с;

t9 - среднее время обработки на станке №3, с, t9 = 30 с.

tц = 10∙1.5 + 10∙1.5 + 2 + 2 + 4 + 2 + 40 + 50 + 30 = 160 с = 0,044 ч

Полученные значения подставляем в формулу 4.1:

![]() =

141 шт.

=

141 шт.

4.2 Имитационное моделирование работы промышленного робота

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.