Как видно, данное условие выполняется, поэтому делаем вывод, что толщину стенки барабана мы выбрали правильно.

Скорость каната, навиваемого на барабан:

![]() (2.47)

(2.47)

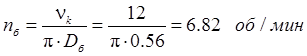

Число оборотов барабана в минуту:

(2.48)

(2.48)

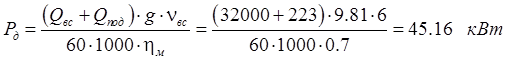

Принимаем КПД механизма равным 0,7, тогда статическая мощность двигателя при подъеме вспомогательного груза:

(2.49)

(2.49)

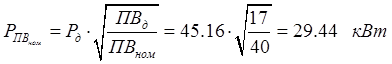

В каталоге электродвигателей [4] номинальные параметры двигателей приведены для ПВ = 40%, поэтому пересчитаем требуемую мощность к каталожной продолжительности включения:

(2.50)

(2.50)

По [4, табл. 2.17] выбираем асинхронный электродвигатель с короткозамкнутым ротором серии 4МТH225М8 номинальной мощностью 30 кВт на напряжение 380В, 50 Гц и заносим его параметры в таблицу 3.

Таблица 4

Основные параметры электродвигателя 4МТH200LB8

|

Параметр |

Обозначение |

Значение |

|

Мощность, кВт |

Рн |

30 |

|

Частота вращения, об/мин |

nдв |

720 |

|

Ток статора, А |

Iс |

74,6 |

|

Номинальный косинус φ |

cosφн |

0,72 |

|

Ток ротора, А |

Iр |

71 |

|

Напряжение ротора, В |

Up |

252 |

|

Максимальный момент, Н∙м |

Mmax |

1030 |

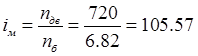

Находим передаточное число механизма:

(2.51)

(2.51)

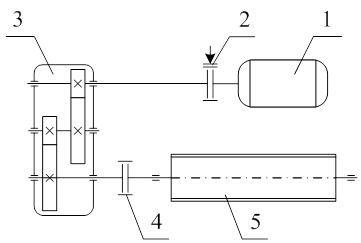

Принимаем кинематическую схему, изображенную на рис. 2.3.

Рис. 2.3 Кинематическая схема лебедки для вспомогательного подъема груза

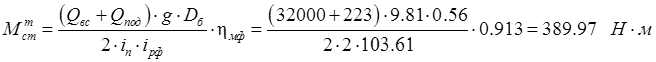

На рис. 2.3 обозначено: 1 – двигатель, 2,4 – муфты, 34 – редуктор, 5 – барабан. Для выбора редуктора 3 определим статический момент на барабане:

По [2, табл. III.4.16] выбираем цилиндрический вертикальный трехступенчатый крановый редуктор типа ВК-475 с передаточным числом 103,61, частотой вращения быстроходного вала до 1000 об/мин.

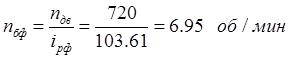

Фактическое число оборотов барабана в минуту:

(2.52)

(2.52)

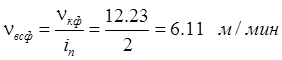

Фактическая скорость каната, навиваемого на барабан:

![]() (2.53)

(2.53)

Фактическая скорость подъема груза:

(2.54)

(2.54)

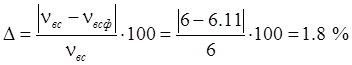

Отклонение от заданной скорости:

(2.55)

(2.55)

По ГОСТ 6711-70 допускается отклонение фактической скорости от заданной на 10%. В нашем случае мы получили допустимое отклонение.

Принимаем КПД муфт ηм равный 0,99; КПД редуктора 0,96. Тогда фактический КПД механизма с учетом принятой кинематической схемы рис. 2.3 равен:

![]() (2.56)

(2.56)

Статический крутящий момент на тормозном валу с учетом потерь в механизме, способствующих удержанию груза:

(2.57)

(2.57)

Для выбора тормоза определяем статический момент на тормозном валу с учетом коэффициента запаса торможения (для легкого режима равен 1,5):

![]() (2.58)

(2.58)

По [4, табл. III.5.10] выбираем электромагнитный колодочный тормоз переменного тока серии ТКТ-400, у которого наибольший тормозной момент равен 600 Н∙м.

Теперь необходимо осуществить проверку выбранного двигателя на нагрев и на пусковые перегрузки:

1) Проверка на нагрев осуществляется с использованием методики номинального режима работы механизма.

Коэффициент приведения к ПВ = 40%, равен 0,6. Величина коэффициента γ равна 0,88 [1, рис. 2.5].

Величина номинальной мощности выбранного двигателя, приведенная к номинальному значению ПВ = 40%, определяется:

![]() (2.59)

(2.59)

Выбранный двигатель должен удовлетворять условию:

![]()

Как видно, данное условие выполняется, следовательно, двигатель выбран правильно.

2) Необходимо проверить выбранный двигатель на пусковые перегрузки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.