(2.2)

(2.2)

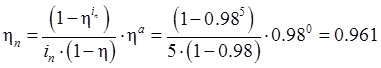

Для обеспечения натяжения каната без груза масса крюковой подвески в зависимости от кратности полиспаста должна быть не менее 2 – 5% ее грузоподъемности. По [3, табл.П.1.2] принимаем крановую подвеску 5-50-810, грузоподъемностью 50 т. Масса данной подвески Qпод = 1963 кг.

Расчёт канатов механизма подъёма производится с целью выбора его по ГОСТу с учётом равномерного усилия, которое определяется в следующем порядке:

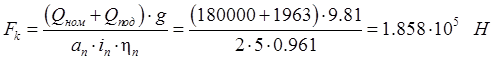

1. Максимальное усилие, приходящееся на одну ветвь каната при 2 полиспастах определяется как:

(2.3)

(2.3)

2. Расчетное разрывное усилие с учетом коэффициента запаса прочности, который для легкого режима работы равен 5:

![]() (2.4)

(2.4)

3. Выбираем канат на основании условия Fp < F. Таким образом, выбираем канат двойной сливки типа ЛК-3 конструкции 6х25 (1+6+6+12)+1о.с. маркировочной группы 1764 МПа с разрывным усилием каната 943 кН диаметром 42 мм.

Для легкого режима работы механизма принимаем поправочный коэффициент τ = 20.

Диаметр барабана механизма подъема, измеряемый по центру каната:

![]() (2.5)

(2.5)

Для увеличения долговечности каната диаметр барабана необходимо немного увеличить, поэтому принимаем диаметр барабана равный 850 мм.

Шаг нарезки на барабане:

![]() (2.6)

(2.6)

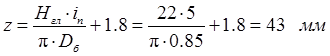

Число витков нарезки на одной половине барабана:

(2.7)

(2.7)

Длина участка барабана для закрепления каната:

![]() (2.8)

(2.8)

Длина нарезки на одной половине барабана:

![]() (2.9)

(2.9)

Расстояние между правым и левым нарезными полями в средней части барабана исходя из грузоподъемности, принимаем равным 150 мм.

Полная длина барабана:

![]() (2.10)

(2.10)

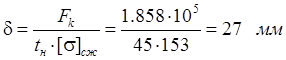

Барабан будем выполнять из чугуна. Допустимое напряжение сжатия для чугуна составляет 153 МПа, тогда толщина стенки барабана:

(2.11)

(2.11)

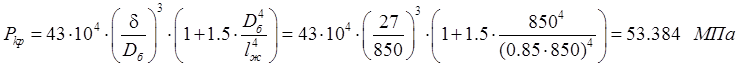

Проверим стенку барабана на устойчивость, при этом принимаем расстояние между ребрами жесткости барабана lж = 0,85∙Dб:

При этом должно выполняться условие:

Как видно, данное условие выполняется, поэтому делаем вывод, что толщину стенки барабана мы выбрали правильно.

Скорость каната, навиваемого на барабан:

![]() (2.12)

(2.12)

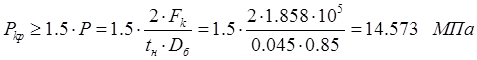

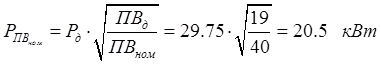

Число оборотов барабана в минуту:

(2.13)

(2.13)

Принимаем КПД механизма равным 0,7, тогда статическая мощность двигателя при подъеме номинального груза:

(2.14)

(2.14)

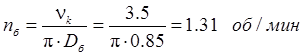

В каталоге электродвигателей [4] номинальные параметры двигателей приведены для ПВ = 40%, поэтому пересчитаем требуемую мощность к каталожной продолжительности включения:

(2.15)

(2.15)

По [4, табл. 2.17] выбираем асинхронный электродвигатель с короткозамкнутым ротором серии 4МТH200LB8 номинальной мощностью 22 кВт на напряжение 380В, 50 Гц и заносим его параметры в таблицу 3.

Таблица 3

Основные параметры электродвигателя 4МТH200LB8

|

Параметр |

Обозначение |

Значение |

|

Мощность, кВт |

Рн |

22 |

|

Частота вращения, об/мин |

nдв |

715 |

|

Ток статора, А |

Iс |

57 |

|

Номинальный косинус φ |

cosφн |

0.7 |

|

Ток ротора, А |

Iр |

59 |

|

Напряжение ротора, В |

Up |

241 |

|

Максимальный момент, Н∙м |

Mmax |

800 |

Находим передаточное число механизма:

(2.16)

(2.16)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.