Для получения такого большого передаточного числа механизма необходимо использовать 2 редуктора, тогда общее передаточное число будет равно произведению передаточных чисел каждого из редукторов. Исходя из вышесказанного, принимаем кинематическую схему, изображенную на рис. 2.2.

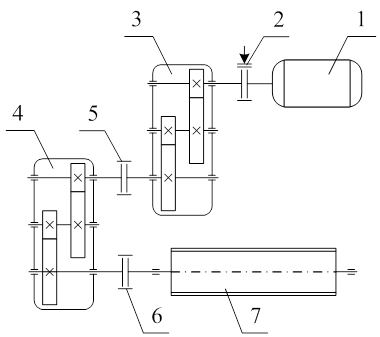

Рис. 2.2 Кинематическая схема лебедки для главного подъема

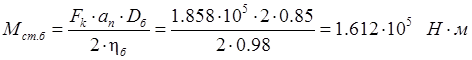

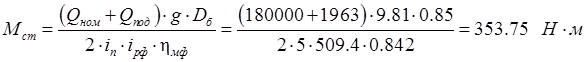

На рис. 2.2 обозначено: 1 – двигатель, 2,5,6 – муфты, 3,4 – редукторы, 7 – барабан. Для выбора редуктора 4 определим статический момент на барабане:

(2.17)

(2.17)

Выбираем редуктор типа Ц2-250 по [4, табл. III.4.2] с передаточным числом 50,94, мощностью на быстроходном валу 6,3 кВт, частотой вращения быстроходного вала 750 об/мин.

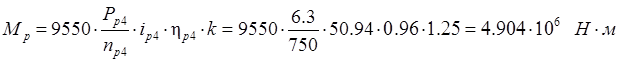

Момент, развиваемый на тихоходном валу, должен быть больше, чем статический момент на барабане (2.17). Он определяется с учетом коэффициента пускового момента, который для легкого режима работы равен 1,25, по формуле:

(2.18)

(2.18)

Мощность на быстроходном валу редуктора 3 должна быть несколько большей, чем мощность двигателя.

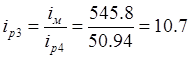

Требуемый коэффициент передачи редуктора 3 равен:

(2.19)

(2.19)

Исходя из вышесказанного по [4, табл. III.4.2] выбираем редуктор Ц2-250 с передаточным числом 10 мощностью на быстроходном валу 25,5 кВт, частотой вращения быстроходного вала 750 об/мин.

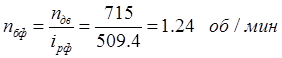

Найдем фактическое передаточное число механизма:

![]() (2.20)

(2.20)

Фактическое число оборотов барабана в минуту:

(2.21)

(2.21)

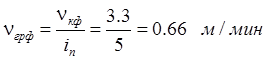

Фактическая скорость каната, навиваемого на барабан:

![]() (2.22)

(2.22)

Фактическая скорость подъема груза:

(2.23)

(2.23)

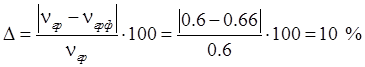

Отклонение от заданной скорости:

(2.24)

(2.24)

По ГОСТ 6711-70 допускается отклонение фактической скорости от заданной на 10%. В нашем случае мы получили допустимое отклонение.

Принимаем КПД муфт ηм равный 0,99; КПД редукторов 0,96. Тогда фактический КПД механизма с учетом принятой кинематической схемы рис. 2.2 равен:

![]() (2.25)

(2.25)

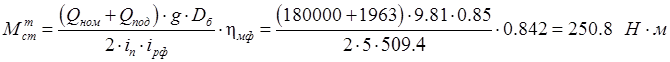

Статический крутящий момент на тормозном валу с учетом потерь в механизме, способствующих удержанию груза:

(2.26)

(2.26)

Для выбора тормоза определяем статический момент на тормозном валу с учетом коэффициента запаса торможения (для легкого режима равен 1,5):

![]() (2.27)

(2.27)

По [4, табл. III.5.10] выбираем электромагнитный колодочный тормоз переменного тока серии ТКТ-300, у которого наибольший тормозной момент равен 500 Н∙м.

Теперь необходимо осуществить проверку выбранного двигателя на нагрев и на пусковые перегрузки:

1) Проверка на нагрев осуществляется с использованием методики номинального режима работы механизма.

Коэффициент приведения к ПВ = 40%, равен 0,6. Величина коэффициента γ равна 0,88 [1, рис. 2.5].

Величина номинальной мощности выбранного двигателя, приведенная к номинальному значению ПВ = 40%, определяется:

![]() (2.28)

(2.28)

Выбранный двигатель должен удовлетворять условию:

![]()

Как видно, данное условие выполняется, следовательно, двигатель выбран правильно.

2) Необходимо проверить выбранный двигатель на пусковые перегрузки.

Момент статического сопротивления в период пуска:

(2.29)

(2.29)

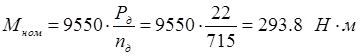

Номинальный момент на валу двигателя:

(2.30)

(2.30)

Расчетный момент для выбора соединительной муфты с учетом коэффициента, учитывающего ответственность механизма (Км1 = 1,3 для механизма подъема) и коэффициента, учитывающего режим работы механизма (Км2 = 1,1 для легкого режима работы):

![]() (2.31)

(2.31)

По требуемому крутящему моменту выбираем зубчатую муфту типа I по ГОСТ 5006-83 [2, табл. III.5.8] с номинальным крутящим моментом 700 Н∙м, совмещенную с тормозным шкивом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.