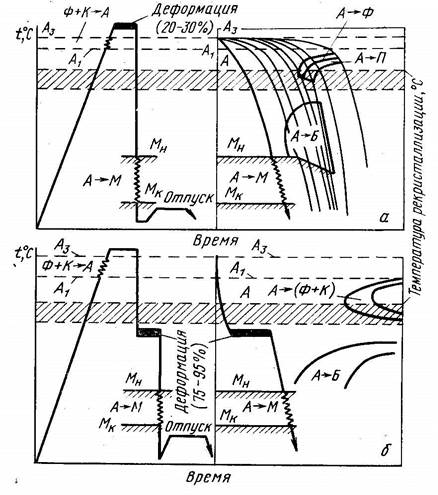

После закалки в обоих случаях следует низкотемпературный отпуск (100—300 °С). Такая комбинированная ТМО позволяет получить очень высокую прочность (σв = 2200ч-3000 МПа) при хорошей пластичности и вязкости (δ = 6—8 %, ψ = 50—60 %).

Таким образом, в результате ТМО удается достичь одновременного повышения сопротивления пластической деформации и сопротивления разрушению, чего нельзя получить ни легированием, ни обычными методами термической обработки.

Рисунок 30. Схема термомеханической обработки стали:

а-ВТМО; б-НТМО

1.6.6 Дефекты, возникающие

при термической обработке стали

К основным дефектам, которые могут возникнуть при закалке стали, относятся трещины в изделии — внутренние или наружные, деформации и коробление.

Трещины.Трещины возникают при закалке в тех случаях, когда внутренние растягивающие напряжения I рода превышают сопротивление стали отрыву. Трещины образуются при температурах ниже точки Мн,чаще после охлаждения. Склонность к образованию трещин возрастает с увеличением в стали содержания углерода до 0,8 % с повышением температуры закалки и увеличением скорости охлаждения в температурном интервале мартенситного превращения.

Кроме того, трещины образуются в изделии из-за концентраторов напряжений (резкое изменение сечения изделия или местные вырезки, углубления, выступы и т. д.).

Трещины — неисправимый дефект. Для предупреждения их образования рекомендуется: при конструировании изделий избегать резких выступов, заостренных углов, резких переходов от толстых сечений к тонким и т. д.; закалка с возможно более низких температур для деталей, прокаливающихся полностью; медленное охлаждение в мартенситном интервале температур, достигаемое закалкой в двух средах и ступенчатой закалкой; изотермическая закалка и выполнение отпуска немедленно после закалки.

Деформация и коробление.Деформация, т. е. изменение размеров и формы изделий, происходит при термической обработке в результате термических и структурных напряжений под действием неоднородных объемных изменений, вызванных неравномерным охлаждением и фазовыми превращениями.

Несимметричную деформацию изделий в практике называют короблением (повод-кой). Оно наблюдается при неравномерном и чрезмерно высоком нагреве под закалку, неправильном положении детали при погружении в закалочную среду и высокой скорости охлаждения в мартенситном интервале температур. Устранение этих причин значительно уменьшает коробление.

Коробление труднее устранить в длинных и тонких изделиях. Для уменьшения его такие детали охлаждают при закалке в зажатом состоянии (в штампах, прессах и приспособлениях); при мартенситном превращении сталь разупрочняется; в таком состоянии она легко правится в штампе.

Размеры изделия после закалки даже при отсутствии коробления не совпадают с исходными значениями. Вызываемую этими изменениями деформацию можно уменьшить подбором стали соответствующего состава и условий термической обработки (в частности, применением ступенчатой и изотермической закалки).

1.7 ВЫВОДЫ ПО АНАЛИТИЧЕСКОМУ ОБЗОРУ

Технология получения сталей за последнее время не претерпела никаких значительных изменений, все сводится к интенсификации уже известных процессов. Огромное количество литературных данных посвящено процессам производства, термической и химико – термической обработки сталей.

Для современного машиностроения характерно непрерывно растущая энергонапряженность и тяжелые условия эксплуатации машин. Большинство деталей машин работает в условиях износа, кавитации, циклических нагрузок, коррозии при криогенных и высоких температурах, при которых максимальные напряжения возникают в поверхностных слоях металла, где сосредоточены основные концентраторы напряжений.

Химико – термическая обработка, повышая твердость, износостойкость, задиростойкость, кавитационную и коррозионную стойкость и создавая на поверхности благоприятные остаточные напряжения сжатия, увеличивает надежность и долговечность деталей машин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.