Достоинства ионной цементации по сравнению с обычной газовой следующие: сокращение длительности процесса в 2—3 раза благодаря проведению процесса при повышенных температурах (1000—1050 °С) и интенсификации реакции взаимодействия в газовой фазе и наповерхности насыщения; отсутствие внутреннего окисления цементованного слоя и выделения сажи; резкое уменьшение расхода цементующего газа; простота управления процессом путем изменения электрических параметров тлеющего разряда и состава газовой среды; взрывобезопасность и улучшение условий работы термистов.

1.5.6 Цементация в кипящем слое

В последние годы разработан процесс цементации в кипящем слое в атмосфере эндогаза с добавкой метана. Кипящий слой представляет собой гетерогенную систему, в которой за счет проходящего потока газа через слой мелких (0,05—0,20 мм) частиц (чаще корунда) создается их интенсивное перемешивание, что внешне напоминает кипящую жидкость.

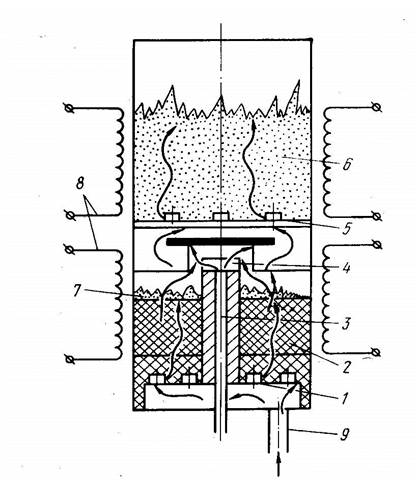

На рис. 23 показана схема установки для цементации в кипящем слое. Установка состоит из генератора для получения эндогаза и рабочей зоны, где производится цементация. Как видно из рис. 23, через трубку 9 в эндогенератор, наполненный катализатором (ГИАП-3), поступает природный газ (метан) в смеси с воздухом (α=0,26-0,27). В генераторе на газораспределительной решетке насыпается слой карборунда для улучшения подвода тепла от стенок в глубь катализатора. Рабочая зона заполнена корундом (размер частиц 100—120 мкм). Цементация проводится в атмосфере кипящего слоя, получаемого добавлением к эндогазу метана. Метан подводится через трубку 3. Узел смешивания эндогаза с метаном 4 располагается между генератором и цементационной зоной.

Рисунок 24. Схема установки для цементации в кипящем слое:

1-нижняя газораспределительная решетка; 2-слой катализатора; 3-трубка, подводящая CH4 ; 4-узел смешивания эндогаза с СН4 ; 5-верхняя газораспределительная решетка; 6-кипящий слой в рабочей зоне печи; 7-кипящий слой в нижней части печи; 8-электронагреватели; 9-подвод газо-воздушной смеси в эндогенератор.

1.5.7 Цементация в расплавленных солях (жидкостная цементация)

В этом случае науглероживание поверхности осуществляется в расплавленных солях, состоящих из карбонатов щелочных металлов Me2CО3 и карбида кремния SiC.

Процесс ведут при 850 °С 0,5—3,0 ч; толщина слоя 0,2—0,5 мм. Наполнение ванны осуществляют в следующем порядке: первоначально расплавляют Na2CО3, к которому затем добавляют NaCl. Порошкообразный карбид кремния добавляют при тщательном перемешивании ванны после расплавления смеси солей (Na2COs и NaCl). Непосредственно после введения SiC на поверхности ванны образуется шлак (Me2SiО3 + Me2О) и появляются языки пламени от сгорания СО. По достижении рабочей температуры, чаще 850 °С, ванну перемешивают и основную часть шлака удаляют. На зеркале ванны остается слой шлака толщиной не более 15—20 мм. Продолжительность процесса 0,5—3,0 ч, что позволяет получить цементованный слой толщиной 0,2—0,5 мм.

Возможна цементация и при электролизе расплавленных карбонатов щелочных или щелочноземельных металлов с добавками галогенидов. В качестве анода применяют графит или карборунд. Процесс ведут при 950 °С. Процесс идет с большой скоростью — 0,5—0,8 мм/ч.

1.5.8 Цементация пастами

В условиях индивидуального и мелкосерийного производства некоторое применение нашла цементация из паст. В этом случае на обрабатываемую поверхность наносится обмазка, содержащая сажу (30—70 %), древесноугольную пыль (20—60 %), желтую кровяную соль (5—20 %) и другие компоненты. В качестве связующих материалов используют органические, органо-минеральные и неорганические клеи. После нанесения обмазки они просушиваются и изделия нагреваются (ТВЧ, контактным электронагревом, в печах или за счет тепла экзотермической реакции) до 950–1000°С. Толщина обмазки должна быть в 6–8 раз больше требуемой толщины цементованного слоя. При 950°С за 1,5–3,0 ч можно получать диффузионный слой толщиной 0,6–1,0 мм. Этот вид цементации не нашел широкого применения.

1.5.9 Цементация высоколегированных сталей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.