Полному отжигу подвергают сортовой прокат, поковки и фасонные отливки.

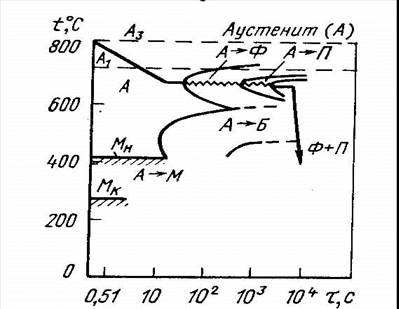

Изотермический отжиг(рис. 26). В этом случае сталь, обычно легированную, нагревают до точки Ас3 + (50—70 °С) и сравнительно быстро охлаждают (обычно переносом в другую печь) до температуры, лежащей ниже точки А1 на 100—150 °С, в зависимости от характера кривой изотермического распада аустенита При этой температуре назначают изотермическую выдержку, необходимую для полного распада аустенита, после чего следует охлаждение на воздухе.

Рисунок 26. Диаграмма изотермического отжига легированной доэвтектоидной стали

Преимущество изотермического отжига состоит в уменьшении длительности процесса, особенно для легированных сталей, которые приходится очень медленно охлаждать для требуемого снижения твердости. Другое преимущество изотермического отжига заключается в получении более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему стали происходит при одинаковой степени переохлаждения. После отжига при температуре до 930—950 °С укрупняется зерно аустенита, улучшается обрабатываемость резанием и повышается чистота поверхности.

Изотермическому отжигу подвергают штамповки, заготовки инструмента и других изделий небольших размеров. Нагрев нередко осуществляется с применением контролируемых атмосфер—светлый изотермический отжиг.

Патентирование.После предыдущего холодного волочения проводят аустенитизацию и изотермическую обработку с выдержкой при 450—550 °С перед последующим волочением проволоки. В результате распада аустенита образуется тонкопластинчатый сорбит. Такая структура и отсутствие избыточного феррита позволяют при холодной протяжке давать большие обжатия без обрывов. Проволока из стали с 0,45—0,9 % С, после патентирования и заключительного холодного волочения сильно упрочняется.

Неполный отжиготличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки Ас1). При неполном отжиге доэвтектоиднои стали происходит частичная перекристаллизация стали, а именно лишь переход перлита в аустенит. Избыточный феррит лишь частично превращается в аустенит, поэтому значительная его часть не подвергается перекристаллизации. Для доэвтектоиднои стали неполный отжиг применяется лишь тогда, когда отсутствует перегрев, ферритная полосчатость, а требуется только снижение твердости. Заэвтектоидные стали подвергают только неполному отжигу. В этих сталях нагрев несколько выше точки Ас1 (обычно на 10—30 °С) вызывает практически полную перекристаллизацию металлической матрицы.

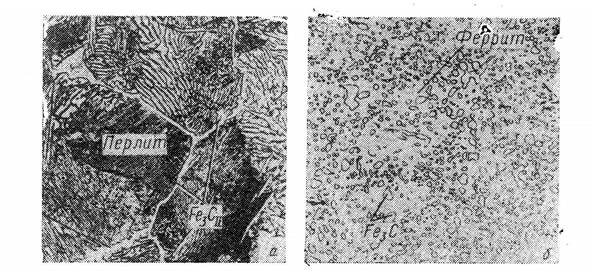

Сфероидизирующий отжиг.Охлаждение после нагрева несколько выше Ас1 до температур несколько ниже Ас1позволяет получить зернистую форму перлита вместо пластинчатой (рис. 27).

Стали, близкие к эвтектоидному составу, имеют узкий интервал температур нагрева (750—760 °С) для отжига на зернистый цементит, для заэвтектоидных углеродистых сталей интервал расширяется до 770—790 °С. Легированные заэвтектоидные стали для получения зернистых карбидов можно нагревать до более высоких температур и в более широком интервале (770—820 °С).

Охлаждение при сфероидизации медленное. Оно должно обеспечить распад аустенита на феррито-карбидную структуру, сфероиди-зацию и коагуляцию образовавшихся карбидов, при охлаждении до 620—680 °С. Чаще применяют изотермический отжиг, требующий меньше времени. В этом случае сталь медленно охлаждают (30— 50°С/ч) до 620—680 °С. Выдержка при постоянной температуре, необходимая для окончательного распада переохлажденного аустенита и коагуляции карбидов, составляет 1—3 ч в зависимости от массы отжигаемого металла. Последующее охлаждение проводят на воздухе.

Рисунок 27. Микроструктура заэвтектоидной стали, Х500:

а-пластинчатый перлит и цементитная сетка; б-зернистый цемнтит

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.