Общая продолжительность продувки зависит от времени присадок и от других факторов. Окончание операции фиксируется маете: ром визуально по падению пламени, а также по излому пробы металла. После продувки конвертер наклоняется для спуска большей части шлака, затем в него забрасывают раскаленные куски ферромарганца. Оставшаяся часть шлака задерживается в конвертере во время выпуска металла в ковш путем подсыпки известкового порога в горловине. Ковш устанавливается под конвертером на специальной разливочной тележке. Общая продолжительность продувки в 40-т конвертере составляет 15—16 мин., в там числе продолжительность передувки 3–5 мин.

1.2.4 Продувка в кислых конвертерах с боковым поверхностным дутьем

Кислые конвертеры с боковым дутьем иногда называют конвертерами поверхностного дутья или конвертерами Тропенаса. Химические процессы, .протекающие в конвертере бокового дутья, аналогичны процессам, протекающим в кислом конвертере с донным дутьем; основное различие заключается лишь в механизме этих процессов. В конструкциях конвертеров с боковым дутьем имеется большое разнообразие, но их общей характерной чертой является расположение фурм сбоку конвертера выше уровня жидкого металла. В конвертере донного дутья, поворачивая реторту, можно вывести часть фурм из металла и расположить их выше поверхности последнего. Такой прием иногда применяется в практике для увеличения температуры ванны.

При расположении во время продувки всех фурм над поверхностью металла в кислых конвертерах бокового дутья можно получать металл со значительно более высокой температурой, чем при продувке чугуна того же состава в донном конвертере. Например, при продувке чугуна из вагранки даже в конвертере садкой 450 кг можно при желании получить сталь с температурой более 1760°. Возможность выплавки небольших количеств металла, нагретого до весьма высокой температуры с частыми интервалами между плавками и в соответствии с графиком заливки форм, делает конвертер бокового дутья весьма ценным агрегатом при изготовлении стальных отливок. Требования к руде, коксу и другим сырым материалам, которые используются в конвертерах бокового дутья, те же, что и к шихтовым материалам для донного процесса, однако вследствие выделения дополнительного количества тепла за счет дожигания СО в СО2 внутри конвертера содержание кремния в чугуне может быть несколько снижено.

Конвертер и вспомогательное оборудование.В настоящее время подавляющее больший ство конвертеров бокового дутья используется в литейном производстве, поэтому миксер почти нигде не применяется, а в тех случаях, когда литейный цех располагает миксером, емкость его очень невелика. Обычно для выплавки чугуна определенного состава используется вагранка, выпуск из которой осуществляется по мере надобности.

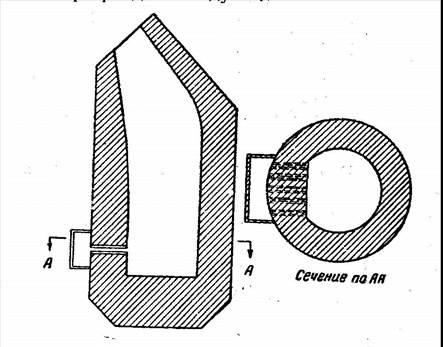

Давление дутья и расход его при боковой продувке металла меньше, чем в случае донного дутья. Обычно давление дутья не превышает 0,28—0,70 атм. Садка конвертера колеблется, как правило, от 1,5 до 2,0 т, хотя строились агрегаты и большего объема. На рис. 5 показан схематический разрез типового кислого конвертера бокового дутья. Футеруется конвертер теми же материалами, что и большие бессемеровские конвертеры донного дутья.

Рисунок 5. Схематический разрез кислого конвертера бокового дутья.

Технология процесса.Механизм и скорость химических реакций, протекающих в конвертерах бокового дутья, несколько иные, чем при процессе донного дутья, однако физические явления, сопровождающие продувку, в обоих случаях подобны. Например, момент окончания операции также определяется по падению пламени, но длина последнего несколько меньше, чем при донной продувке. В процессе боковой продувки значительно чаще, чем в донной, пользуются добавками ферросилиция как источником дополнительного тепла, выделяющегося при окислении кремния.

Реакции раскисления. Технология раскисления стали, выплавленной в конвертере бокового дутья, аналогична раскислению бессемеровского металла при донном дутье. Но в связи с тем, что большая часть металла боковой продувки используется для литья, его приходится раскислять полностью, расходуя до 1,8 кгалюминия на 1 т стали.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.