Высокий отпуск («низкий отжиг»).После горячей механической обработки сталь чаще имеет мелкое зерно и удовлетворительную микроструктуру, поэтому не требуется фазовой перекристаллизации (отжига). Но вследствие ускоренного охлаждения после прокатки или другой горячей обработки легированные стали имеют неравновесную структуру: сорбит, троостит, бейнит или мартенсит и, как следствие этого, высокую твердость. Для снижения твердости на металлургических заводах сортовой прокат подвергают высокому отпуску при 650—680°С (несколько ниже точки A1). При нагреве до указанных температур происходят процессы распада мартенсита и (или) бейнита, коагуляция карбидов в троостите и в итоге снижается твердость. Углеродистые стали подвергают высокому отпуску в тех случаях, когда они предназначаются для обработки резанием, холодной высадки или волочения. После высокотемпературного отпуска доэвтектоидная сталь лучше обрабатывается резанием, чем после полного отжига, когда структура — обособленные участки феррита и перлита.

Отжиг нормализационный (нормализация).Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку Ас3на 50 °С, заэвтектоидной выше Аст также на 50 °С, непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждении на воздухе (см. рис. 25, б). Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска.

Назначение нормализации различно в зависимости от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. Нормализация обеспечивает большую производительность при обработке резанием и получение более чистой поверхности. Для отливок из среднеуглеродистой стали нормализацию или нормализацию с высоким отпуском применяют вместо закалки и высокого отпуска.

Для высокоуглеродистой (заэвтектоидной) стали нормализацию применяют для устранения цементитной сетки.

Нормализацию с последующим высоким отпуском (600—650 °С) часто используют для исправления структуры легированных сталей вместо полного отжига, так как производительность первых двух операций выше, чем одного отжига.

1.6.3 Закалка

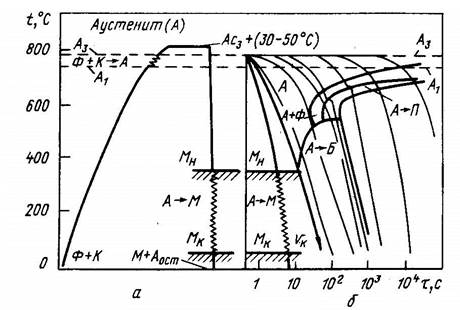

Закалка заключается в нагреве стали на 30—50 °С выше Ас3 для до-эвтектоидных сталей или на 30—50 °С выше Ас1для заэвтектоидных сталей, выдержке для завершения фазовых превращений и последующем охлаждении со скоростью выше критической (рис. 28). Для углеродистых сталей это охлаждение проводят чаще в воде, а для легированных — в масле или других средах. Закалка не является окончательной операцией термической обработки.

Инструментальную сталь подвергают закалке и отпуску для повышения твердости, износостойкости и прочности, а конструкционную сталь — для повышения прочности, твердости, получения достаточно высокой пластичности, вязкости (параметров вязкости разрушения), а для ряда деталей также и получения высокой износостойкости.

Рисунок 28. Схема закалка легированной стали (а) и термокинетическая диаграмма (б), на которой указана скрость охлаждения при закалке

Выбор температуры закалки.Доэвтектоидные стали нагревают до температуры на 30—50 °С выше точки Ас3.

Закалку доэвтектоидных конструкционных сталей от температур, соответствующих межкритическому интервалу (Ас1—Ас3), до недавнего времени не применяли.

Заэвтектоидные стали под закалку нагревают несколько выше Ас1. При таком нагреве образуется аустенит при сохранении некоторого количества вторичного цементита. Поэтому интервал температур закалки большинства сталей невелик (15— 20°С).

Способы закалки. Наиболее широкое применение получила закалка в одном охладителе (см. рис. 26). Такую закалку называют непрерывной. Во многих случаях, особенно для изделий сложной формы и при необходимости уменьшения деформаций, применяют и другие способы закалки.

Прерывистая закалка (в двух средах).Изделие, закаливаемое по этому способу, сначала быстро охлаждают в воде до температуры несколько выше точки Мн а затем быстро переносят в менее интенсивный охладитель (например, в масло или на воздух), в котором оно охлаждается до 20 °С. В результате охлаждения во второй закалочной среде уменьшаются внутренние напряжения, которые возникли бы при быстром охлаждении в одной среде (воде), в том числе и в области температур мартенситного превращения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.